Отечественные производители давно перестали пасовать перед западными партнерами по бизнесу, а что касается инновационных технологий, тут уж нашим изобретателям трудно найти равных. С внедрением перспективных открытий у нас в России слабовато, но и на этой ниве есть свои достижения.

Десять лет существует Научно-производственное предприятие Дергачева (НППД). За это время его коллектив разработал и испытал свои уникальные технологии и обеспечил ими железнодорожное хозяйство страны, сэкономив для отрасли более 470 миллионов рублей и около 100 миллионов немецких марок.

Идея создать свое предприятие по разработке и выпуску конструкций и запчастей для железнодорожного транспорта возникла в 1990 году, когда двести новых, полученных по контракту из Германии вагонов были забракованы специалистами отдела надежности Московской железной дороги во главе с Эдуардом ДЕРГАЧЕВЫМ. За три месяца было составлено порядка пяти тысяч актов о конструктивных и технологических недостатках импортной продукции. Изготовителям пришлось признать свою вину. После рассмотрения этого вопроса министром путей сообщения многие чиновники лишились должностей, а Эдуард Дергачев, собрав команду опытных специалистов, приступил к реализации своих научных разработок и идей.

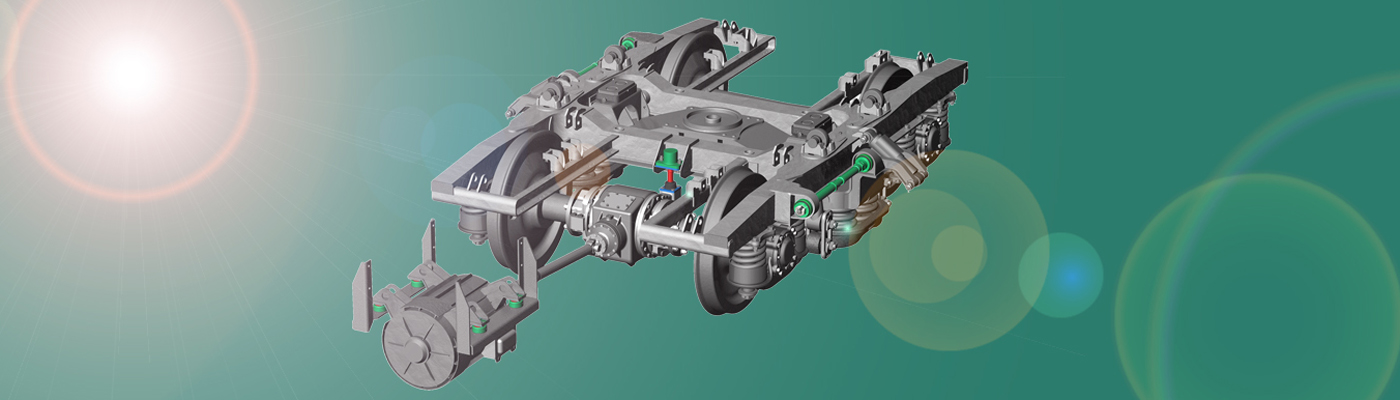

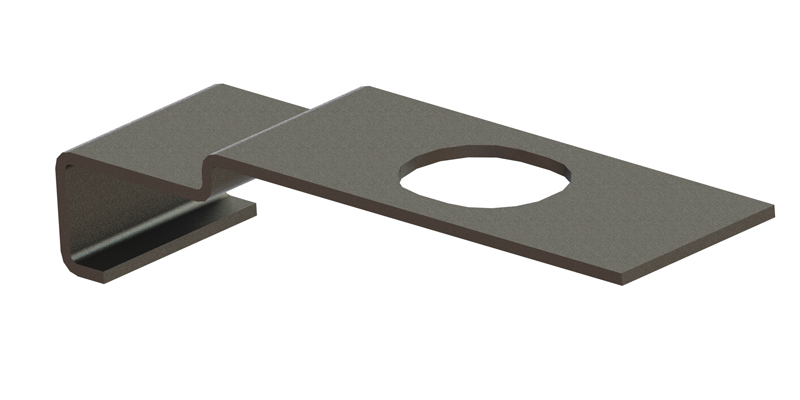

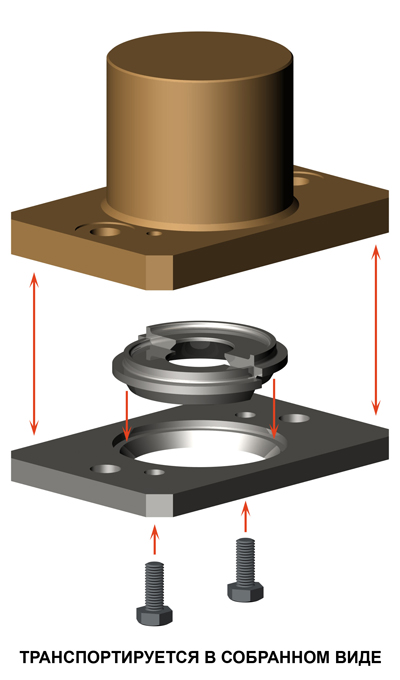

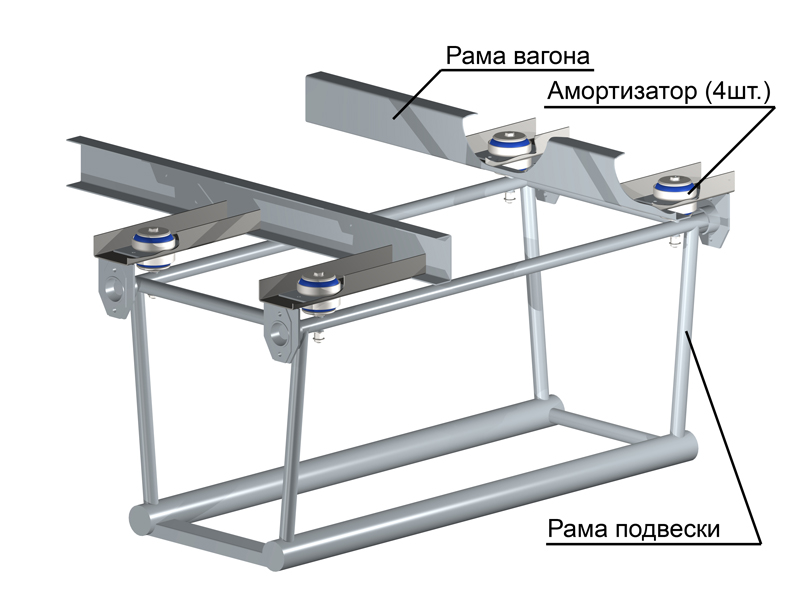

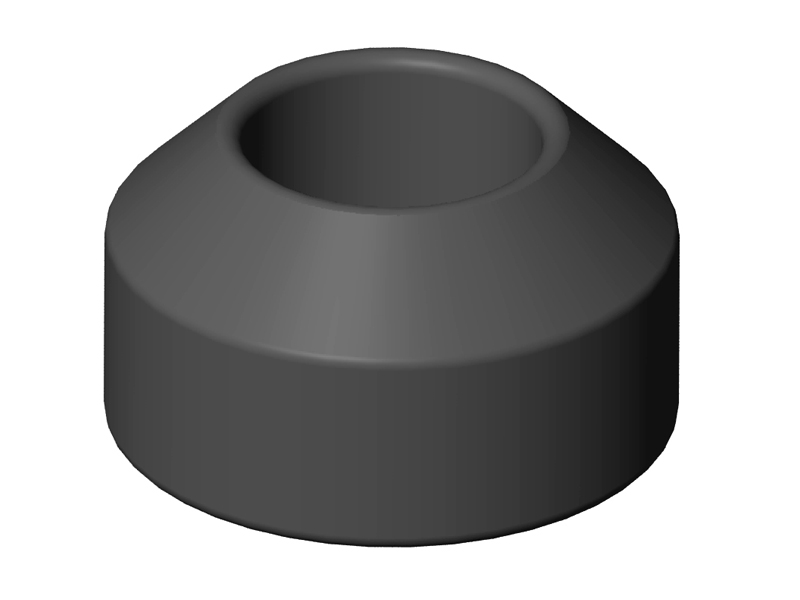

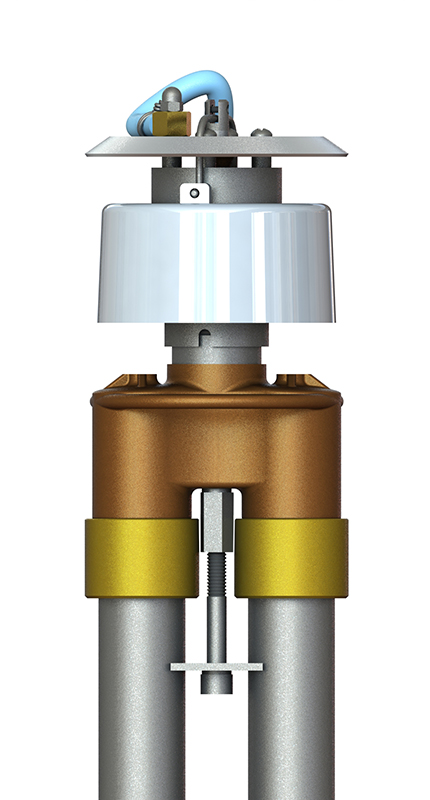

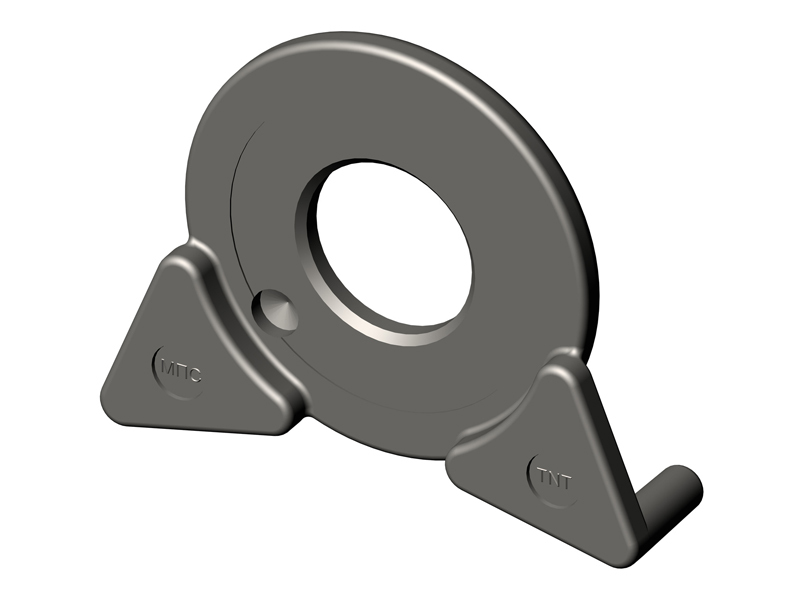

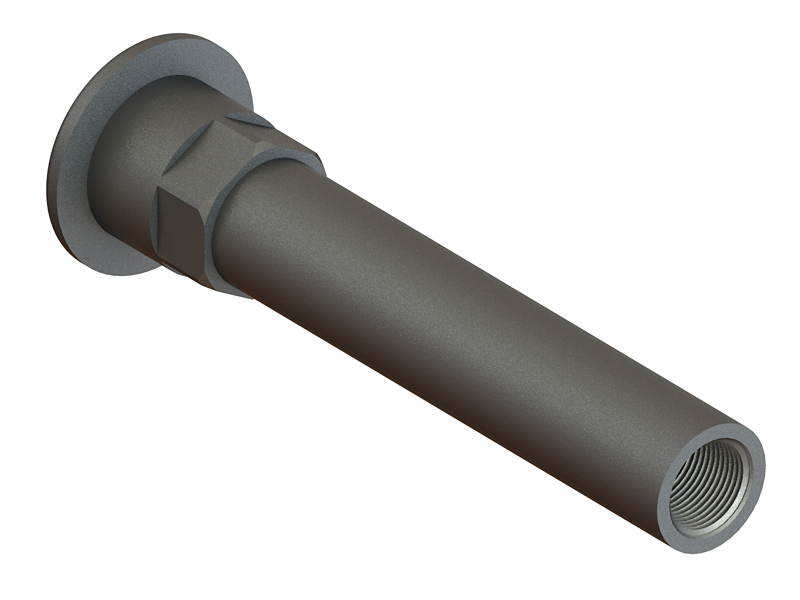

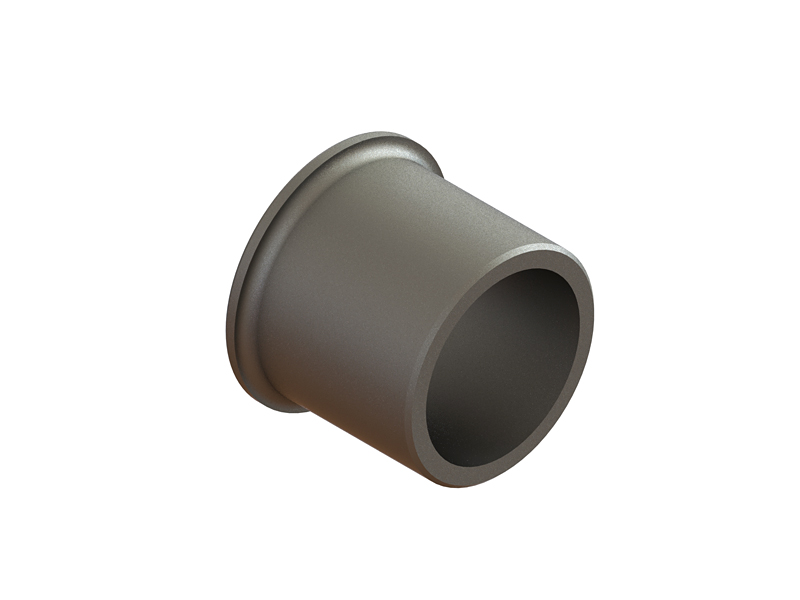

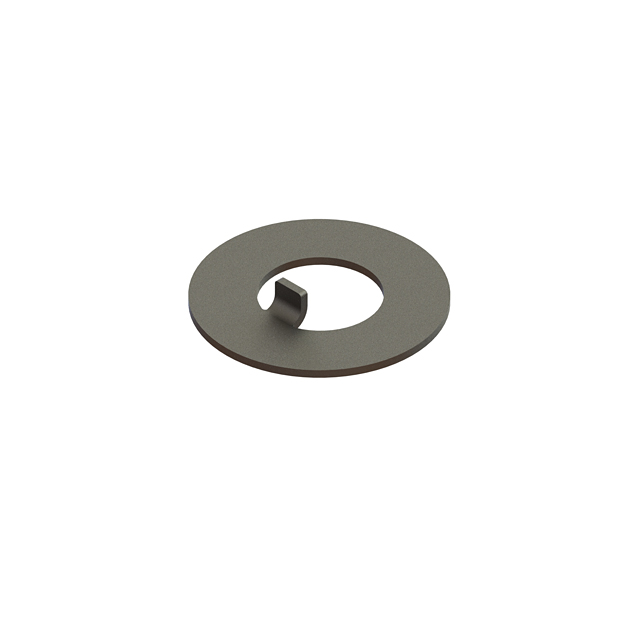

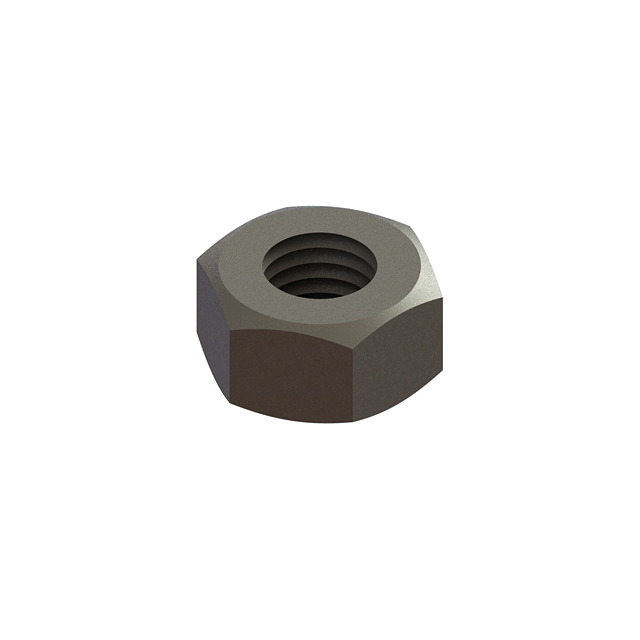

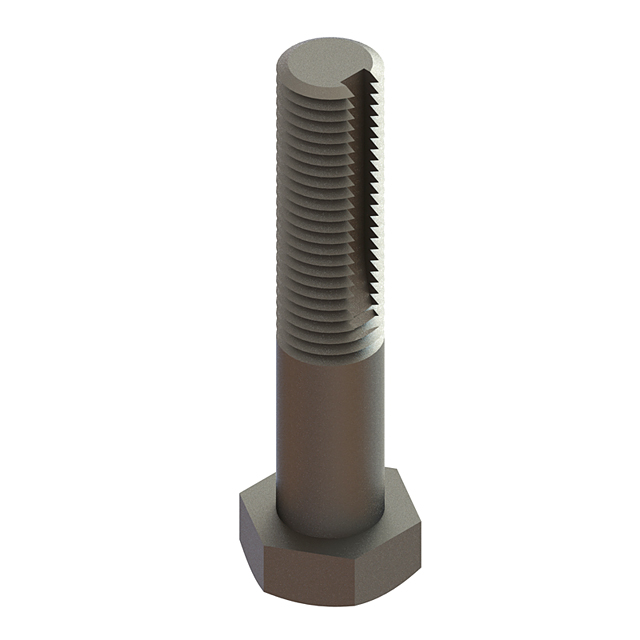

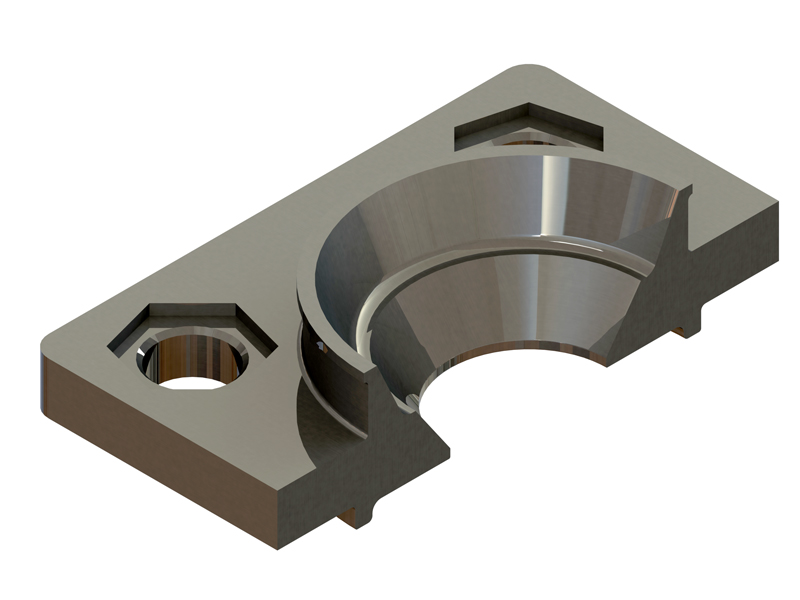

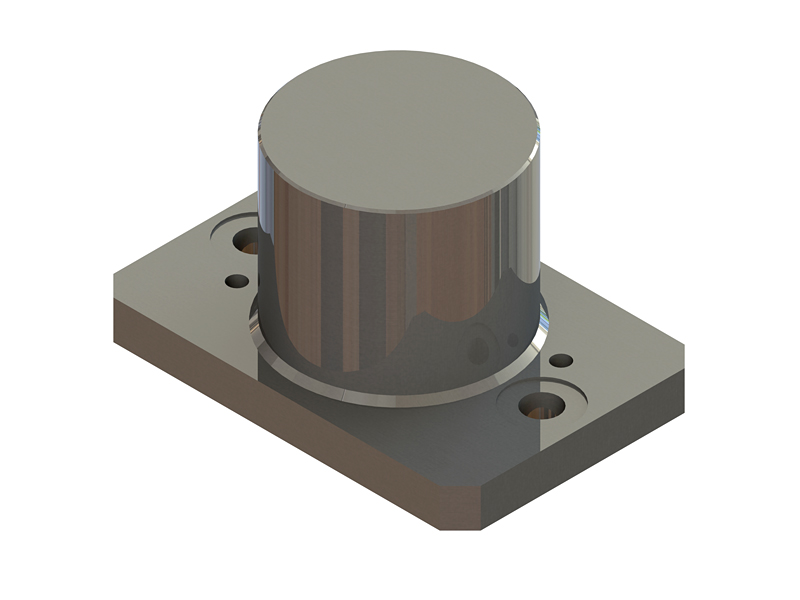

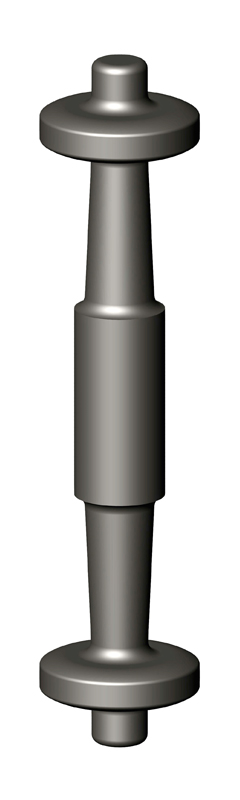

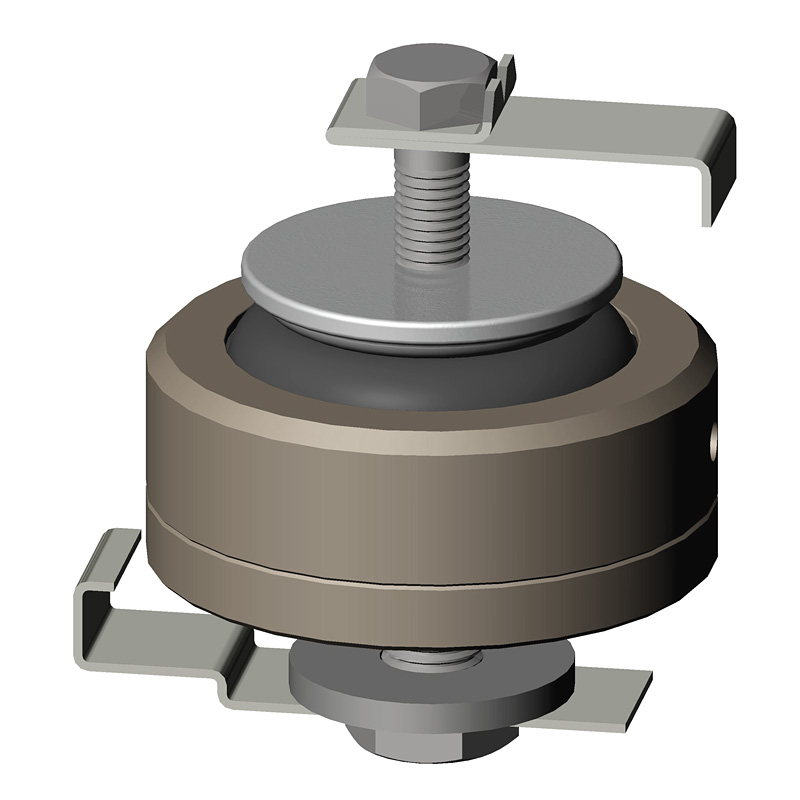

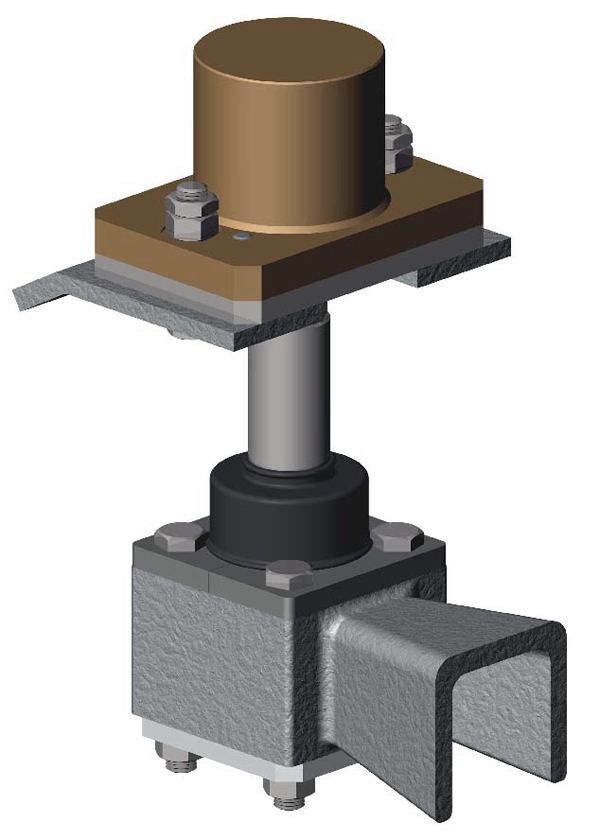

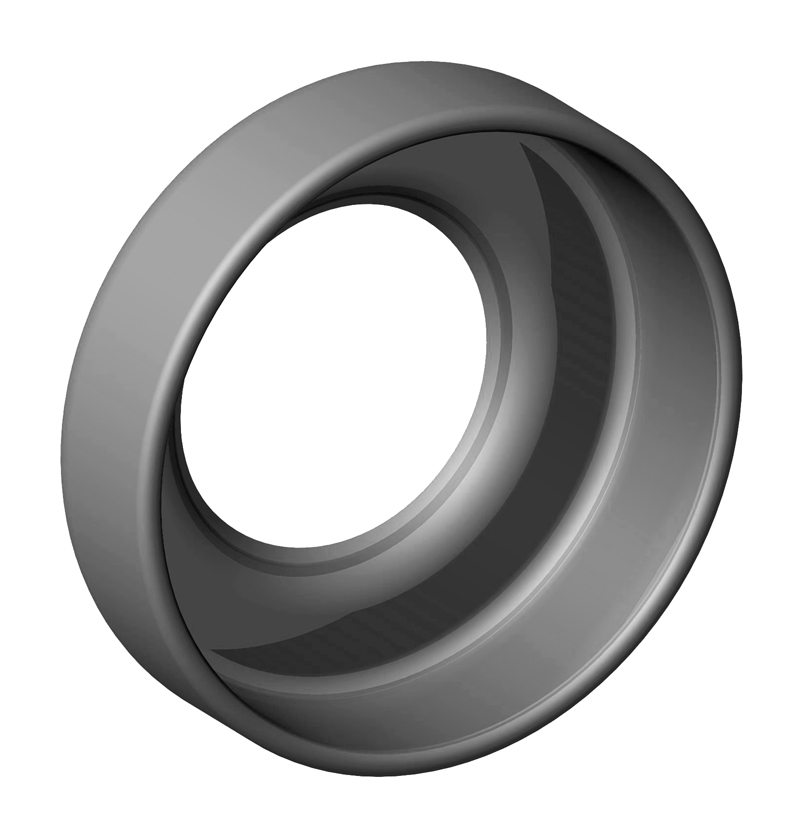

Сначала казалось, что изобретения слишком далеки от практической пользы, но уже приобретенный опыт коллектива помог организовать работу в нужном направлении: сами изобретали, без посредников производили продукцию и поставляли ее железным дорогам страны. Пассажирские вагоны более 80 железнодорожных организаций РФ и стран СНГ оснащены узлами и деталями предприятия. За десять лет существования НППД поставило МПС около 300 тысяч единиц различных систем и узлов, в том числе опоры и карданные валы редуктора от средней части оси, поводки тележек, универсальные амортизаторы для подвески генератора, систему заправки пассажирских вагонов водой. Технические решения, заложенные в конструкции новых разработок, дали не только большой экономический эффект, но и обеспечили высокую степень надежности и безопасности движения поездов.

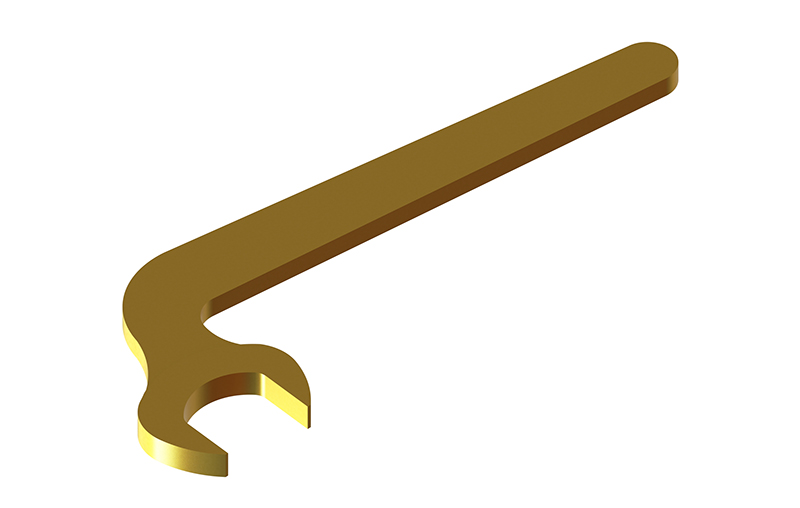

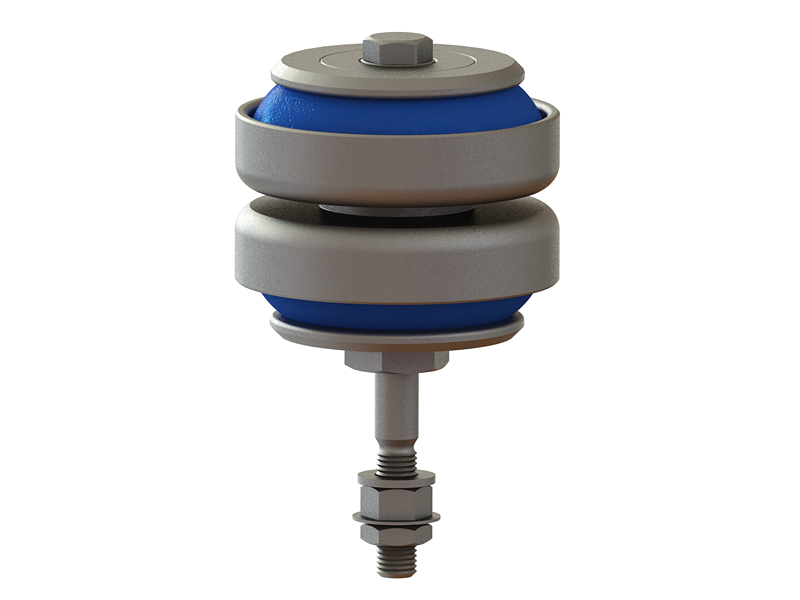

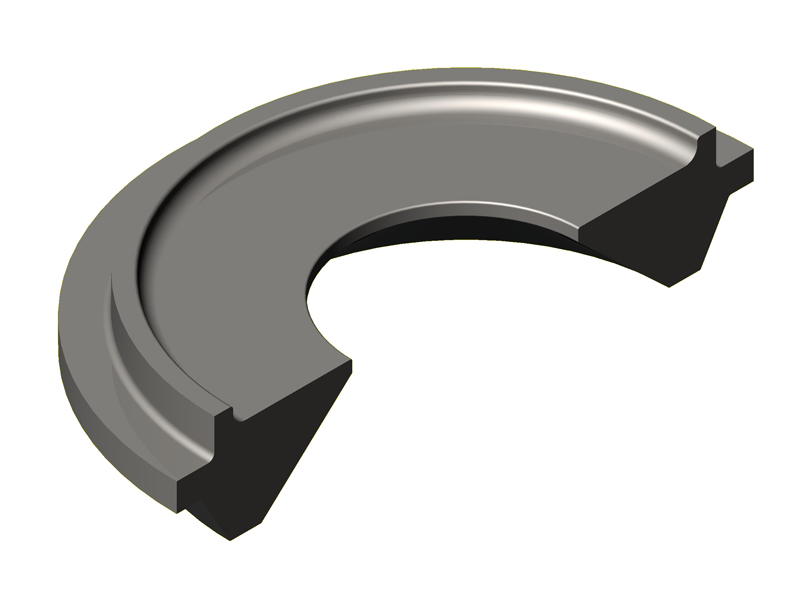

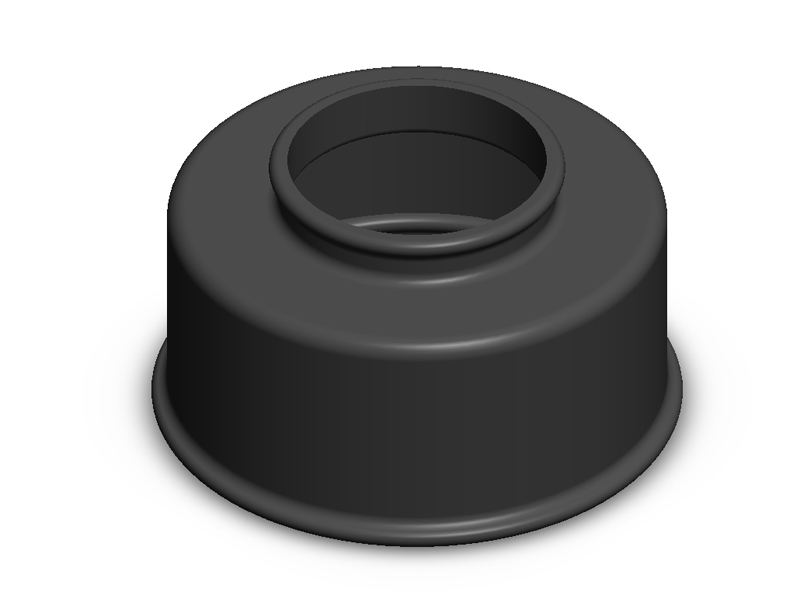

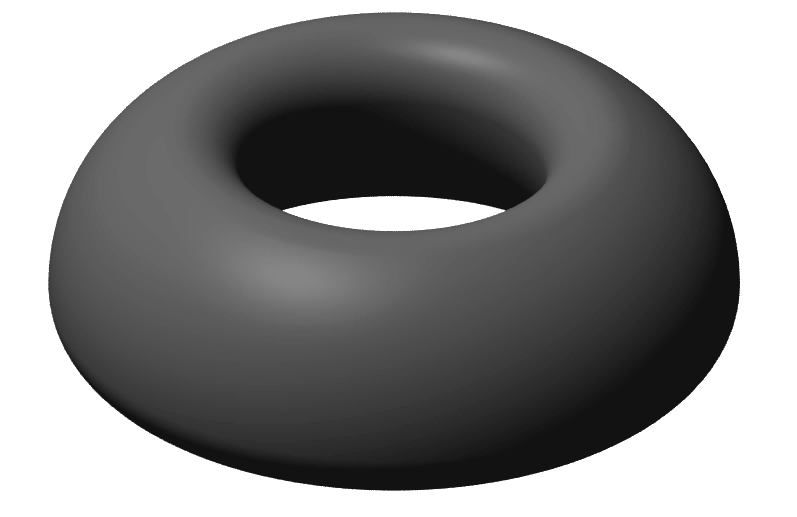

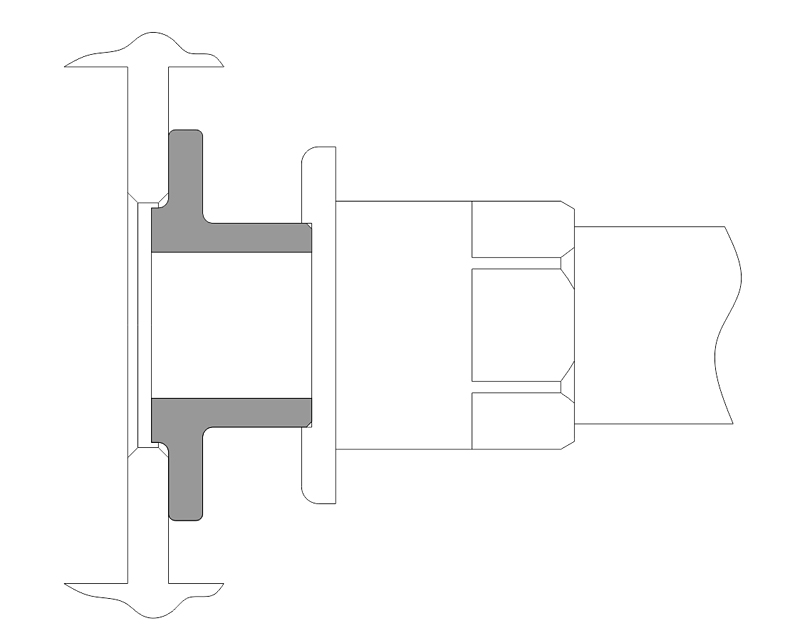

О новизне и уникальности изобретений свидетельствуют 32 патента, выданных на изделия предприятия. Железнодорожники давно по достоинству оценили эту продукцию. Например, опоры редуктора, которые начали устанавливать вместо немецких уже в первый год организации НППД — в 1990 году, в этом же году дали экономию МПС более 600 тысяч немецких марок. В них впервые были применены оригинальные конструкции, которые позволили продлить срок службы аж на десять лет вместо полугода немецких. Экономический эффект от использования одной опоры — порядка 30 тысяч рублей. Или универсальные амортизаторы для подвески генераторов в вагонах с кондиционированием воздуха — четыре таких амортизатора заменяют восемь разнотипных немецких и служат в пять раз дольше.

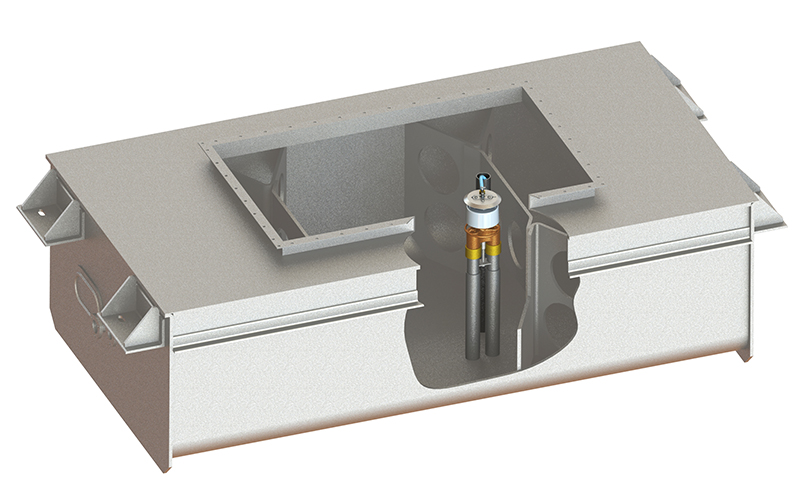

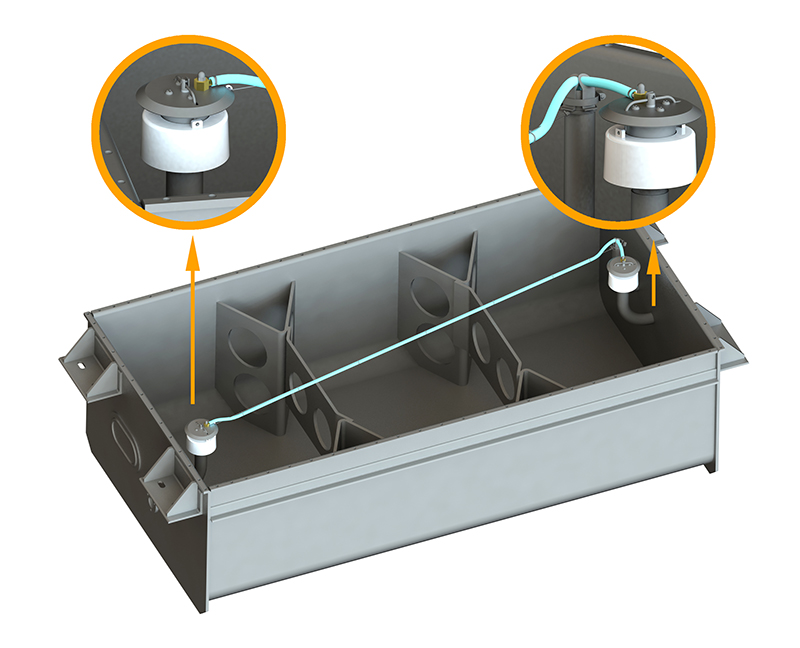

Большим достижением предприятия стали разработка и внедрение системы автоматический заправки пассажирских вагонов водой. Специалистами разработан специальный клапан, отключающий подачу воды в систему водоснабжения всех типов пассажирских вагонов после ее заполнения, и опять — удобство и экономия для железнодорожного хозяйства, обеспечение безопасности движения и техники личной безопасности.

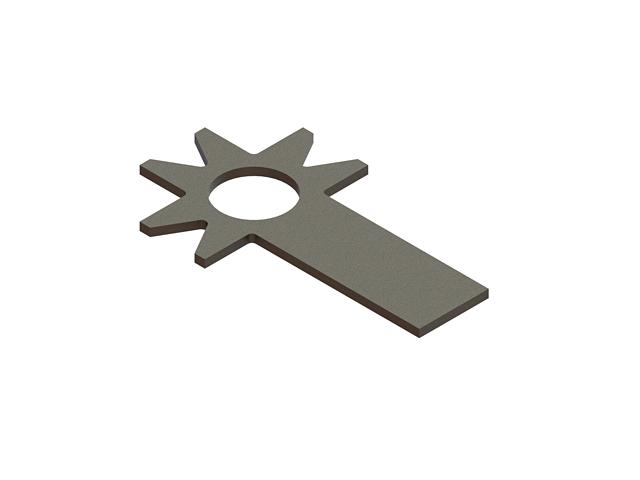

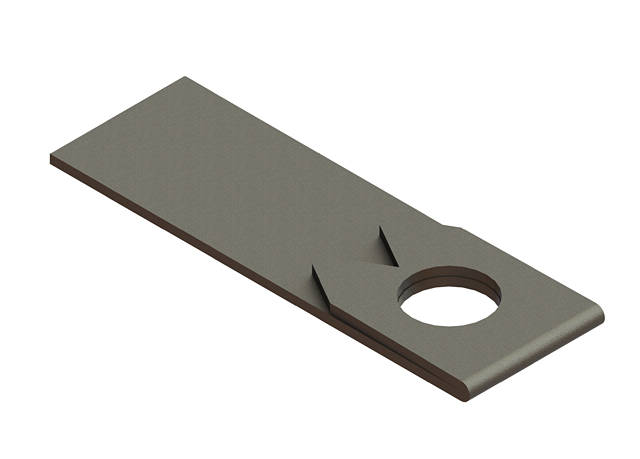

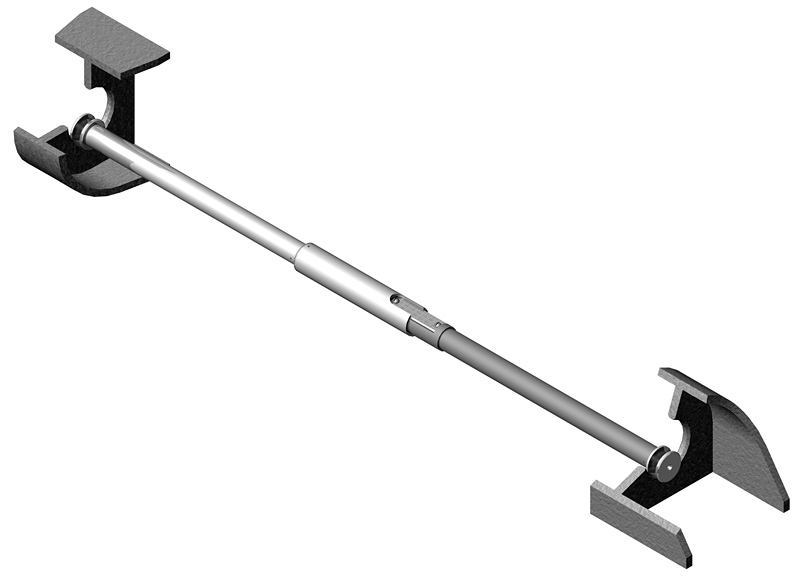

С 1996 года железные дороги получают еще одну новинку от Дергачева — поводок тележки типа КВЗ ЦНИИ для пассажирского вагона, который является прибором-индикатором для выявления технического состояния тележки. Эта конструкция, имеющая оптимальные жесткостные характеристики, продлевает срок службы вагона и значительно повышает безопасность движения на железных дорогах, увеличивая плавность хода до восьми процентов при скоростях более 160-180 километров в час.

Более десяти уникальных конструкций были разработаны и внедрены за последнее десятилетие. Только в нынешнем году железные дороги получили более 45 тысяч единиц различных узлов и деталей, повышающих надежность работы ходовых частей и сцепного оборудования.

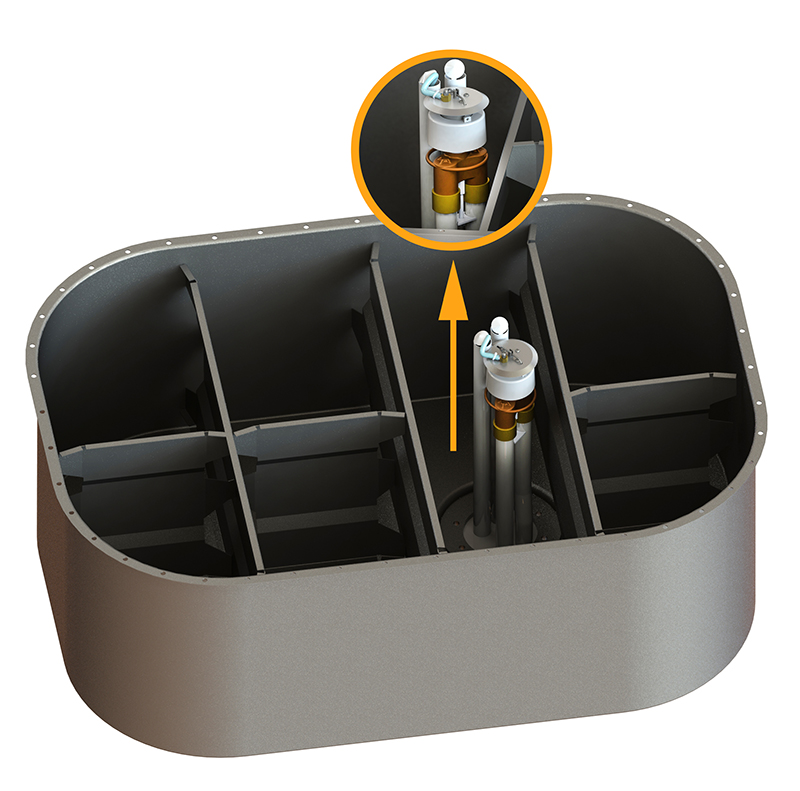

Одной из последних разработок предприятия является установка для очистки воды от нефтепродуктов и сточных загрязнений, действующая без затрат энергоресурсов. Внедрению ресурсосберегающих технологий уделяется особое внимание. Недаром Научно-производственное предприятие можно считать небольшим, но очень важным мозговым центром железнодорожной индустрии. В будущем году в планах коллектива 12 тем, основанных на новых изобретениях.

Да, у Дергачева умеют не только изобретать, но и считать, понимая, насколько экономия средств, ресурсов и времени важна для отрасли и государства. Поэтому даже процесс установки запасных частей продуман до мелочей: для регулировки или замены отдельных узлов или деталей не требуется отправлять вагоны в депо, все работы могут производиться прямо на путях отстоя составов или на приемоотправочных путях станций. Если в системе МПС процесс усовершенствования вагонов длится в течение всего срока службы вагона, то модернизация узлами НППД осуществляется в течение 3-5 лет. Это стало для предприятия реальностью благодаря поддержке МПС и железных дорог.

Тесное сотрудничество с Департаментом пассажирских сообщений министерства — основным заказчиком предприятия — способствует ускорению процесса разработки новых проектов и их реализации, а привлечение ученых отрасли ускоряет изделиям процесс получения «путевки в жизнь». Большую поддержку инновационной деятельности творческого коллектива предприятия оказывают министр путей сообщения Николай Аксененко, который лично знаком с продукцией НППД и в связи с 10-летием удостоил 20 работников отраслевых наград, и его заместители Александр Мишарин, Михаил Иванков, Юрий Герасимов. Вопрос о поставке железнодорожному транспорту продукции НППД, обеспечение его новыми высокоэффективными ресурсосберегающими технологиями уже три года реализуется Государственной программой по безопасности движения.

Не первый год на железных дорогах страны идет реализация программы внедрения ресурсосберегающих технических средств, не требующих больших капиталовложений. Научно-производственное предприятие также активно участвует в этой программе. Ежегодно его новые высокоэффективные технологии находят свое применение в железнодорожном хозяйстве России и стран СНГ.

Однако даже в таком выгодном для государства деле находятся свои подводные камни. Некоторые предприятия отрасли, привыкшие работать по старинке, не вписываются в рамки подобной инновационной, научно-технической и экономической стратегии. И новаторский темп их смущает, и новые технологии не хочется осваивать. Хлопотное это дело. Куда как проще штамповать что-то давно разработанное, не думая о том, что конструкции старого образца давно уже не отвечают техническим требованиям современности. Есть в этом деле еще одна опасность: порой увлечение внешней модернизацией вагонов (кузов, размещение купе) без переоснащения основных подвижных конструкций (тележек, сцепных устройств и другого) приводит только к излишним материальным затратам, но не дает гарантий безопасности движения.

Конечно, переоснащение вагонов деталями и конструкциями нового образца тоже требует определенных затрат, но испытания показали, что продукция НППД за счет надежности и уникальности ее конструкций значительно продлевает срок жизни любого вагона и обеспечивает безопасность движения. А это — не только фактическая экономия средств, но и преимущество по специальным показателям, где учитываются улучшение потребительских свойств, повышение технического уровня, значительное ресурсосбережение, повышение надежности и даже обеспечение импортозамещения. Иными словами, продукция предприятия не только не уступает импортным аналогам нового поколения, но по многим параметрам превосходит их. А это — экономия государственных валютных средств. Причем, особенности производственного процесса НППД таковы, что в структуре себестоимости продукции доля прямых затрат составляет более 50 процентов, а это значит, что цена продукции с учетом высокого уровня новизны по отношению к аналогам, безусловно, будет выше продукции старого образца, но в целом экономия эксплуатационных расходов в масштабе отрасли составляет сотни миллионов рублей. Для наглядности можно вспомнить, что поводок для тележек, разработанный предприятием, улучшает плавность хода состава на восемь процентов. Чтобы повысить эти показатели традиционным методом на десять процентов, необходимо создавать новую тележку. А это значит, что эффективность использования деталей и конструкций НППД настолько высока, что продлевает жизнь старого подвижного состава на несколько лет, обеспечивая при этом его техническую надежность. Конечно, за всем этим стоит большой созидательный труд коллектива предприятия. Об этом мы попросили рассказать президента и генерального конструктора НППД Эдуарда Дергачева.

Для того чтобы создать один новый высоконадежный узел, необходимо сделать до 50 комплектов различной оснастки. Причем все чертежи на нее и изделия делаем сами, параллельно изготовляем детали, собираем опытный образец, ставим на вагон и испытываем. Конечно, выявляются недоработки. И опять — эскизы, технические проекты… Только потом делаем настоящий проект, опытную партию и очень быстро выходим в серийное производство. Если в среднем у предприятий отрасли этот процесс занимает 2-2,5 года, то мы успеваем все сделать в течение полугода. Наши специалисты осуществляют строгий технологический и авторский надзор за каждым своим изделием, наблюдают, как проявляют себя детали и конструкции при эксплуатации в течение всего периода работы. Как правило, коэффициент безотказной работы у нас составляет 0,92.

Некоторые заводы устанавливают на свою продукцию гарантийный срок, к примеру, один год, но она не выдерживает испытания, выходит из строя раньше. Для повышения качества изделий нужны новые формы взаимодействия между нашим отраслевым министерством и предприятиями- изготовителями. Наверное, система оплаты продукции по государственному заказу должна быть такой: 75 процентов платится за готовые изделия, а 25 -только после того, когда вагоны или узлы отработали гарантированный срок службы. Если и в последующие годы нет претензий к этим изделиям, то фирму- изготовителя надо соответственно поощрять.

Само министерство заинтересовано в том, чтобы транспорт работал хорошо, безаварийно, значит, надо внедрять только новые технологии на базе изобретений или ноу-хау. При этом государству выгодно, чтобы они были недорогими и надежными.

Конечно, у предприятия есть свои проблемы. На сегодняшний день нас не удовлетворяет инструментальная база. На изготовление оснастки у нас уходит порядка 22 процентов вложений. Накладные расходы велики еще и потому, что 70 процентов нашей работы — разработка и внедрение эксклюзивных технологий. Поэтому вопрос о новых методиках расчета ценообразования и экономической эффективности необходимо решать незамедлительно.

Во всяком случае, учитывая огромную экономию государственных средств, полученную в результате внедрения наших авторских новаций , можно было бы часть сэкономленных денег направить на развитие инструментальной, технической базы предприятия — изготовителя продукции, независимо от форм собственности. Это даст возможность обеспечить железнодорожное хозяйство страны новыми высокоэффективными технологиями, причем в очень сжатые сроки. Хочу обратить внимание железнодорожных ведомств стран СНГ, где эксплуатируются однотипные вагоны и курсируют в поездах по России — изучите рассматриваемую проблему, и вы получите от перехода на нашу продукцию экономическую выгоду и значительное повышение безопасности.

Ольга МИРОНОВА