Сначала немного истории… В конце 80-х годов Министерством путей сообщения было принято решение обновить вагоны главного поезда страны «Россия» сообщением Москва — Владивосток. Для этого были заказаны в ГДР 200 новых вагонов, а приемщикам группы надежности Московской дороги поручено обследовать их и дать заключение о надежности работы узлов и систем. К сожалению, качество вагонов оказалось низким, за три месяца было составлено около 5 тыс. актов-рекламаций! Большинство замечаний касалось конструктивных и технологических недостатков, а также пожаробезопасности. Изготовители, хотя и пытались защищать честь мундира, но были вынуждены признать брак. Надо отметить, что к этому времени отечественными специалистами, работающими в области надежности пассажирских вагонов, было собрано и подготовлено немало материалов и предложений по совершенствованию конструкции, повышению износостойкости и ремонтопригодности отдельных узлов и деталей. Все это подтолкнуло к созданию организации или предприятия, которое начало бы реализовать накопившиеся идеи и новые решения. Так в 1987 г. образовался временный творческий коллектив, трудовое соглашение с которым заключило Главное пассажирское управление МПС.

Во многом благодаря усилиям этого небольшого коллектива удалось справиться с проблемой задержек поездов и отцепок немецких вагонов в пути следования из-за различных неисправностей, и в первую очередь вагонов, оборудованных системой кондиционирования воздуха. Уже в первый год был организован выпуск ряда деталей взамен импортных, что позволило сэкономить для отрасли весьма значительные средства. По инициативе руководителей пассажирского и научно-технического главков МПС временный коллектив был преобразован в научно-производственное предприятие «Техновотранс», а в 1994 г. — в «Инновационно-внедренческую фирму Дергачёва».

Уже в самом названии фирмы было заложено главное кредо нашей деятельности — обязательные новизна и массовость внедрения. При этом речь шла прежде всего об организации массового производства узлов и деталей для пассажирских вагонов, которые до этого поставлялись из Германии. Кроме того, необходимо было повысить надежность и долговечность многих узлов и деталей за счет разработки их принципиально новых конструкций и освоения выпуска по новым технологиям.

Безусловно, для решения этих непростых задач требовались поддержка со стороны министерства, высококвалифицированные кадры и организация контроля за качеством продукции. Коллектив сформировался из специалистов Московского железнодорожного узла, предприятий оборонной промышленности и профильных проектно-конструкторских бюро. Поддерживали фирму руководители отрасли, ее научно-технический совет.

Все это помогло наладить работу в нужном направлении, с хорошими темпами. К настоящему времени предприятием поставлено для нужд железных дорог более 300 тыс. различных систем и узлов, благодаря использованию которых сэкономлены сотни миллионов рублей. На каждом изделии ставится защищенный свидетельством товарный знак. По соответствующему клейму можно точно определить изготовителя, кто и когда собирал. Важно также, что все создаваемые узлы и системы взаимозаменяемы с серийными, т.е. не требуется какой-либо переделки подвижного состава — просто серийный узел снимают, а на его место ставят новый, и состав можно отправлять в путь. Авторский надзор за изделиями осуществляется в течение всего периода их работы.

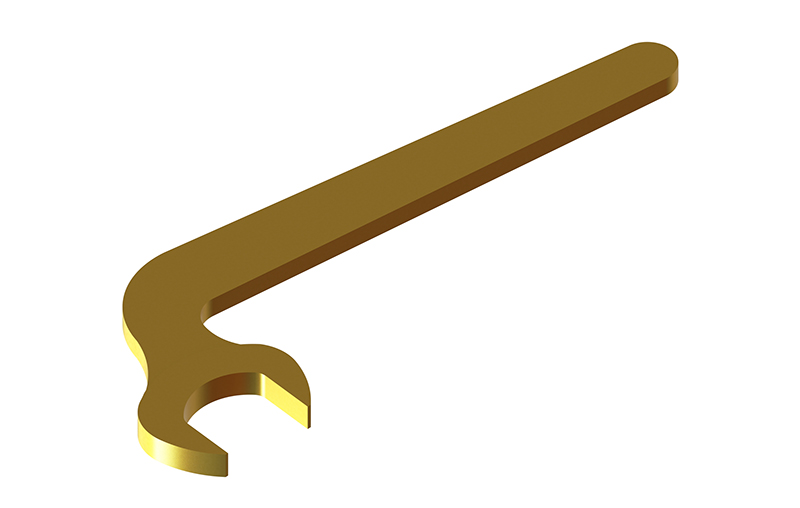

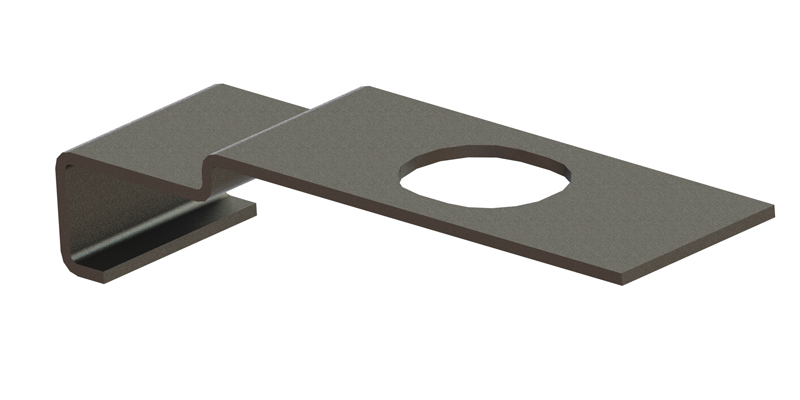

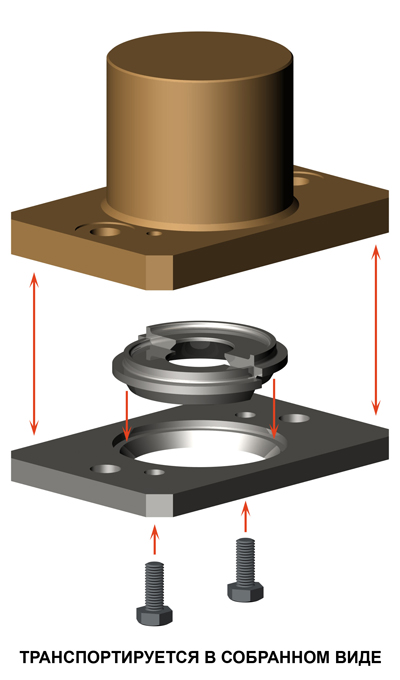

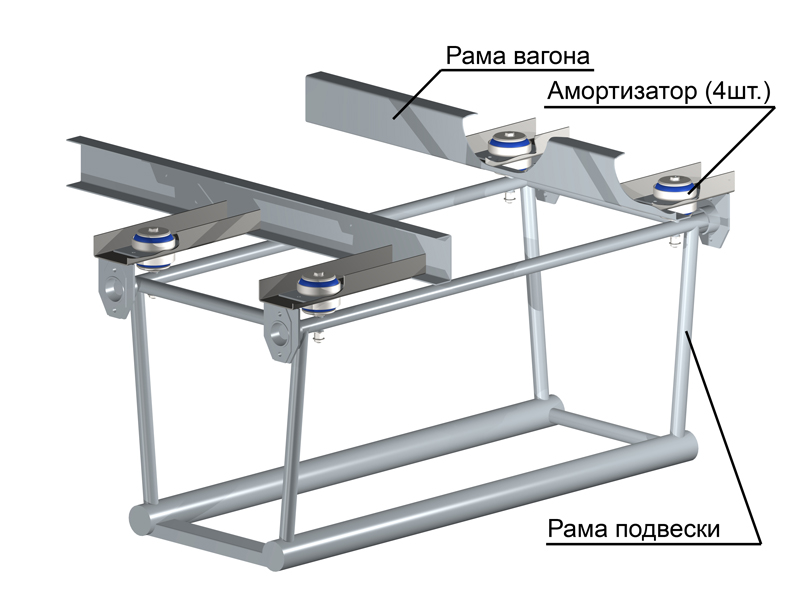

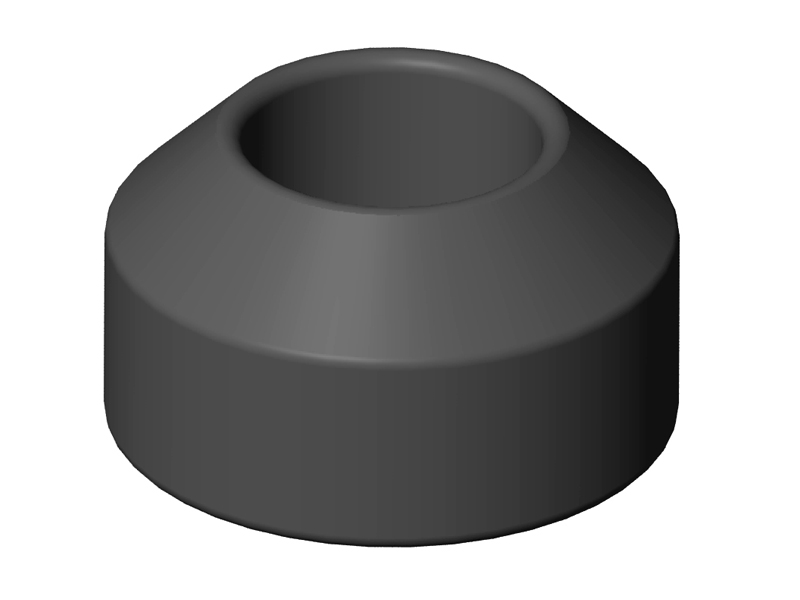

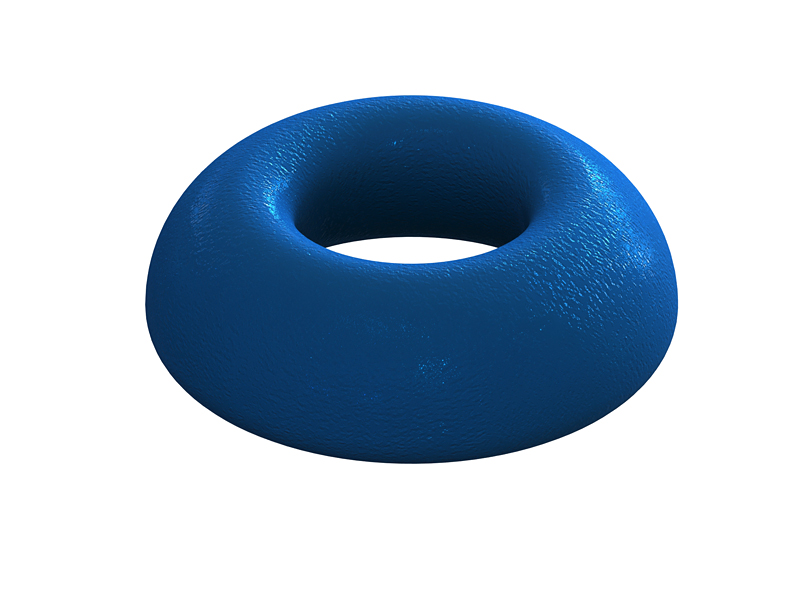

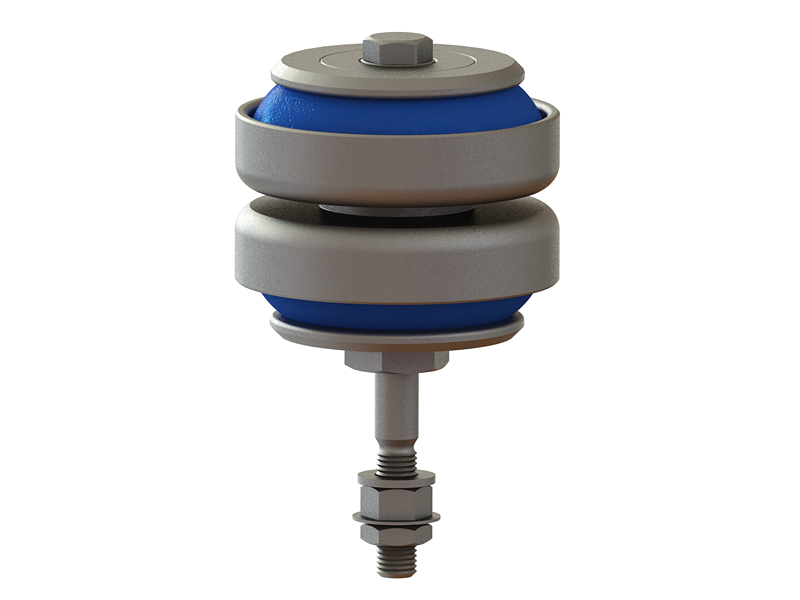

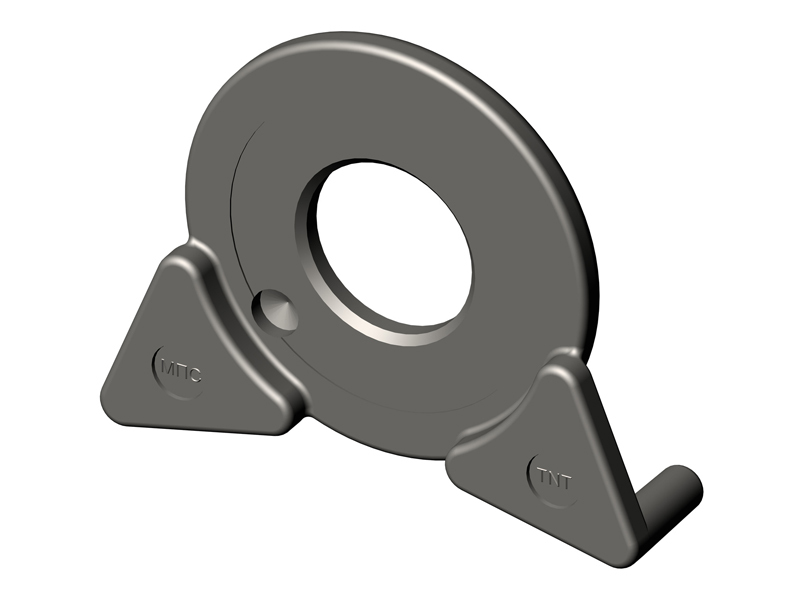

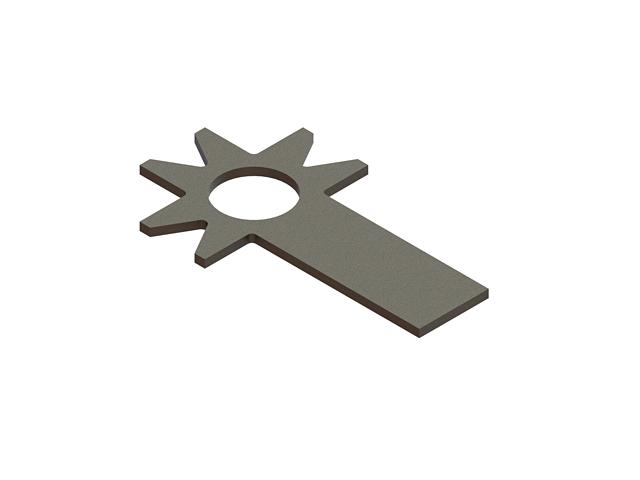

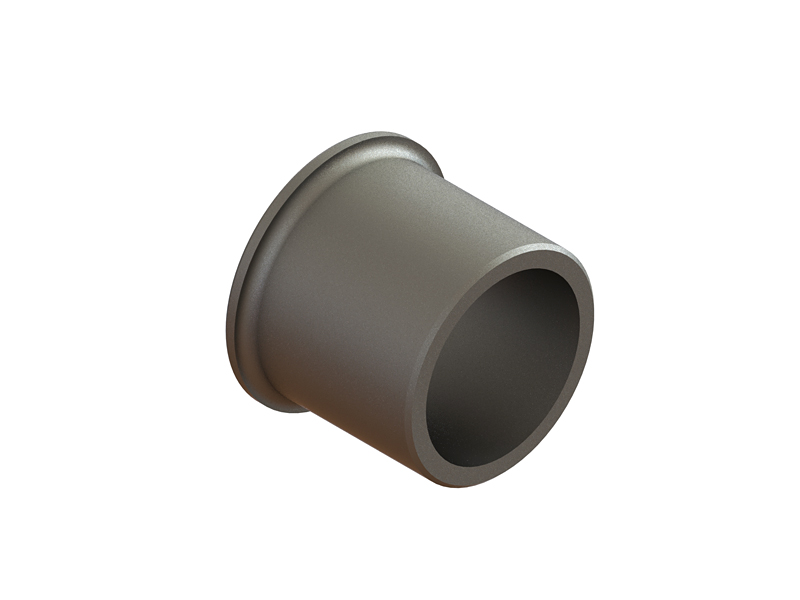

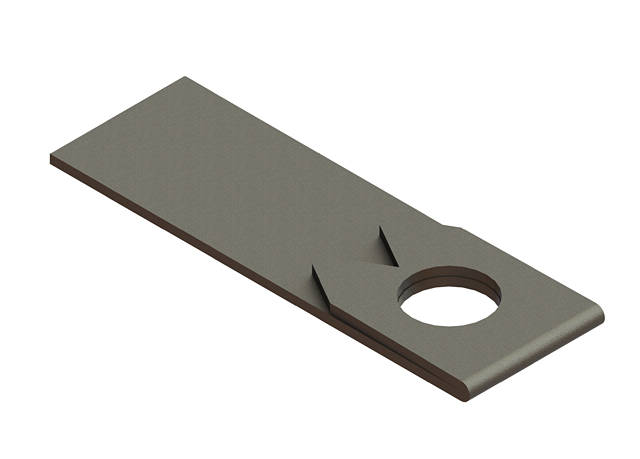

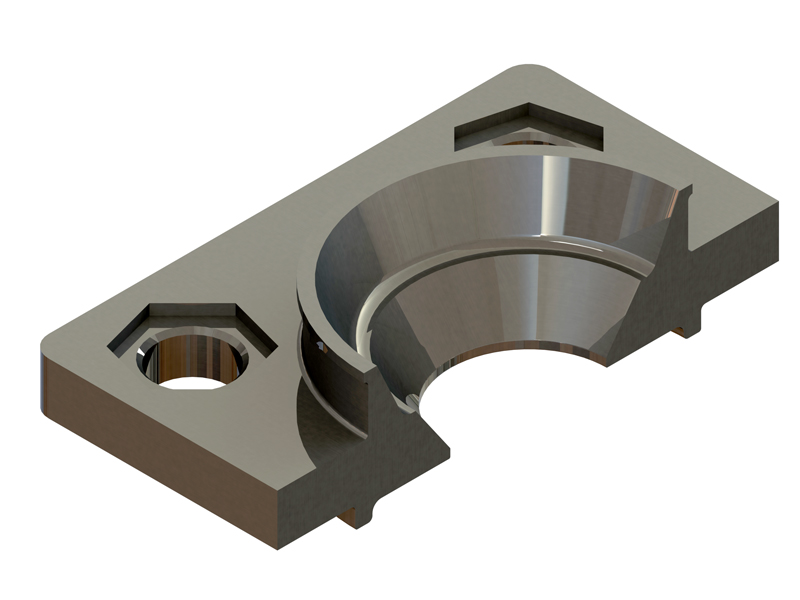

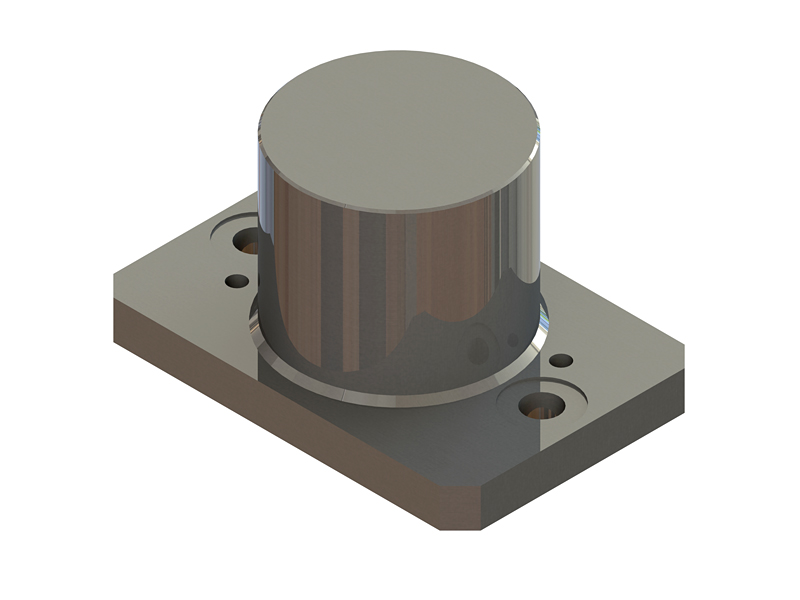

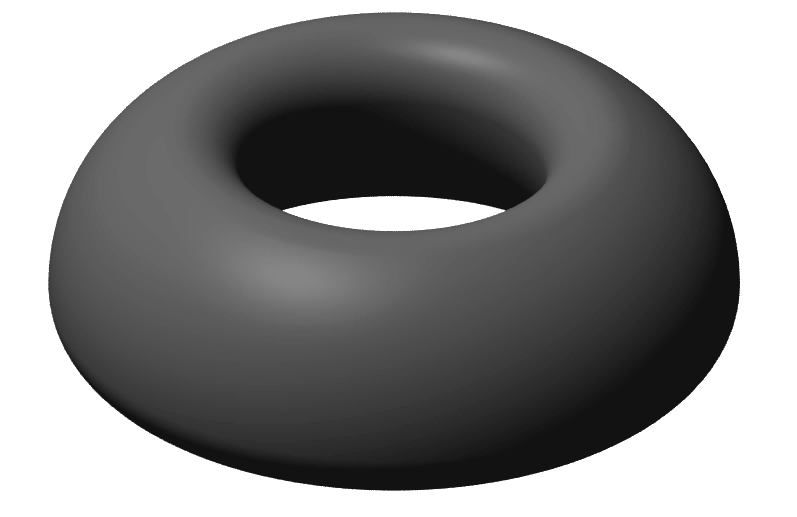

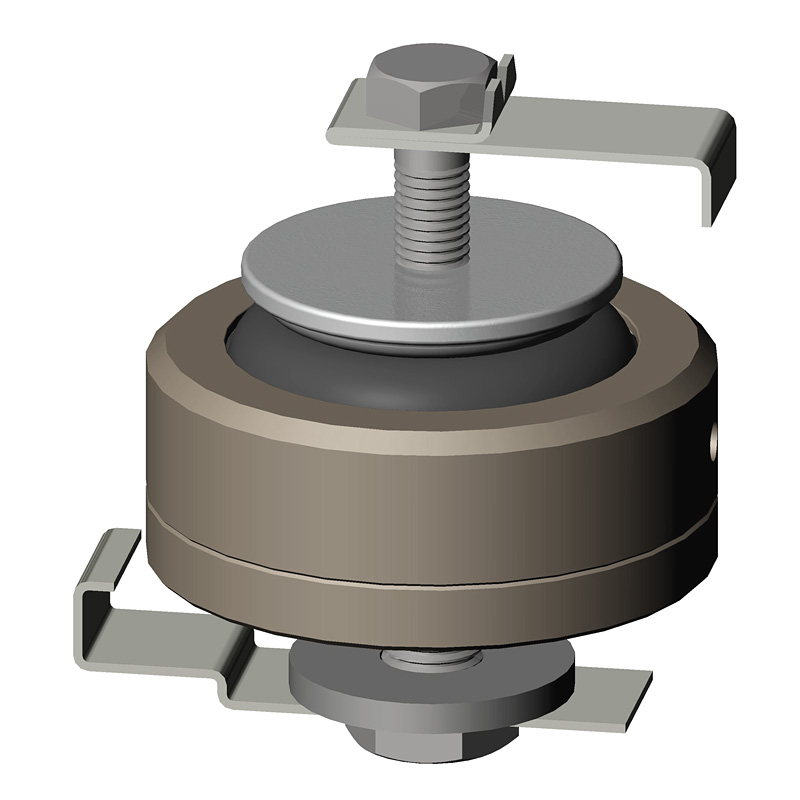

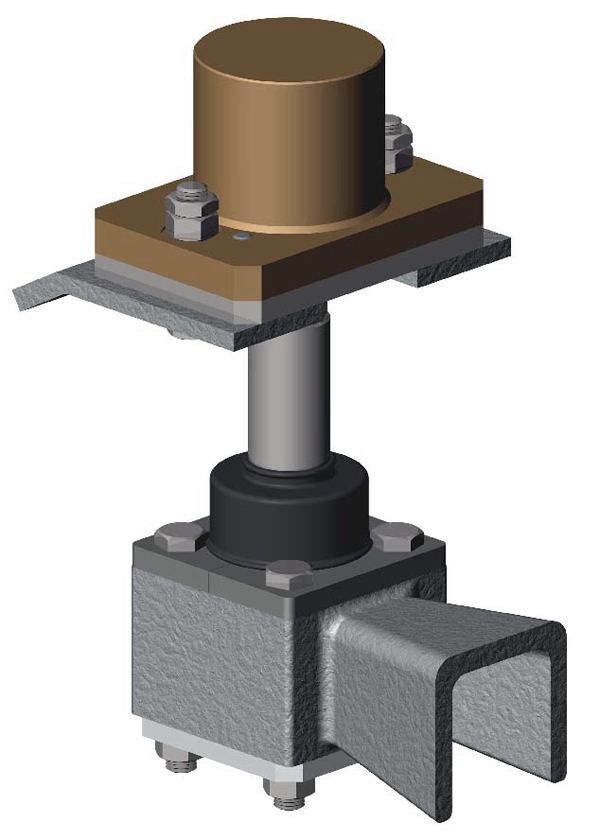

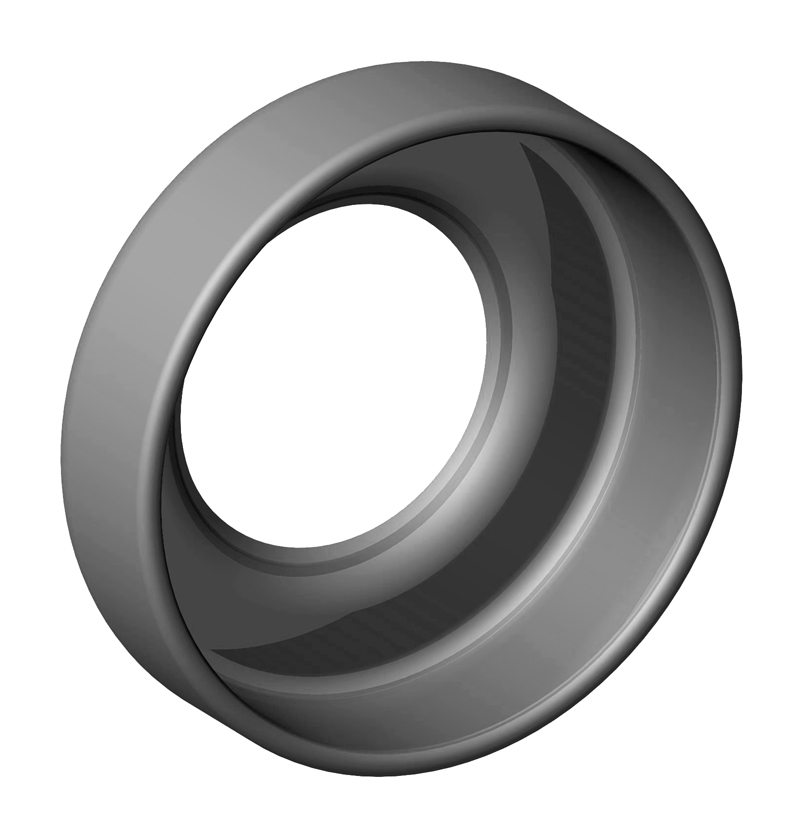

Вагонники сети по достоинству оценили продукцию предприятия, особенно наши опоры редуктора, которые начали устанавливать вместо немецких уже в 1990 г. В них были впервые применены оригинальные решения, препятствующие повороту редуктора, а также универсальные резиновые вкладыши (амортизаторы) нестандартной геометрической формы, изготовленные из резины специальной марки. Эти резиновые вкладыши, защищенные шестью патентами РФ, были в дальнейшем использованы в новых разработках, в частности в универсальном амортизаторе для подвески генераторов в вагонах с кондиционировнием воздуха, в поводках тележки типа КВЗ ЦНИИ. Это важнейшие узлы с точки зрения обеспечения безопасности движения. Четыре наших универсальных амортизатора заменяют восемь разнотипных немецких и исключают разрыв крепежных болтов, что раннее приводило к падению генераторов на путь. К настоящему времени на дороги поставлено более 12 тыс. опор редуктора и 42 тыс. универсальных амортизаторов. По сравнению с немецкими, которые приходилось ремонтировать и заменять каждые полгода, наши опоры работают без замены уже 12 лет. Экономический эффект от использования одной опоры превышает 29 тыс. руб.

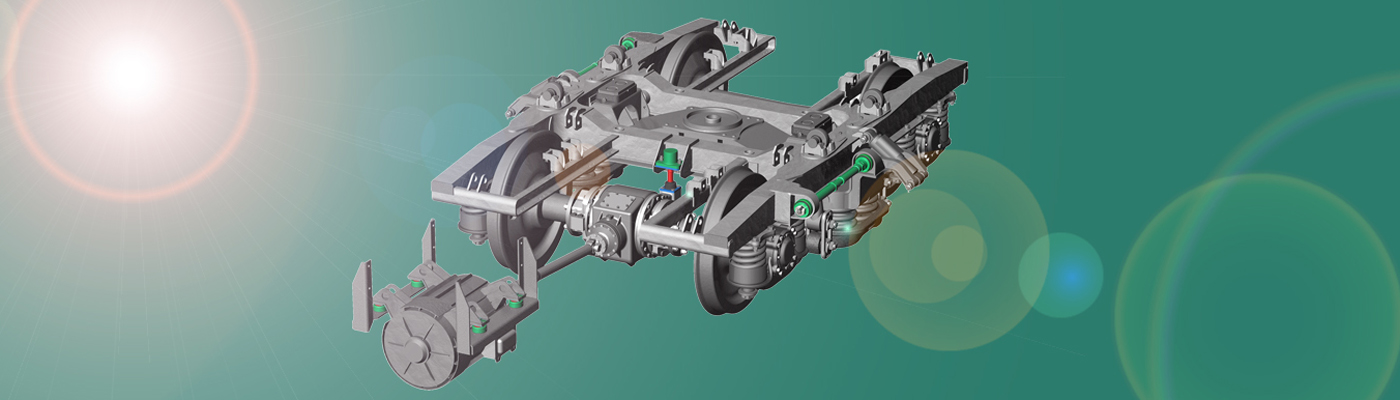

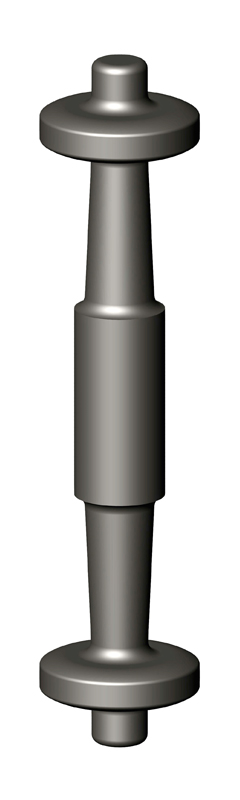

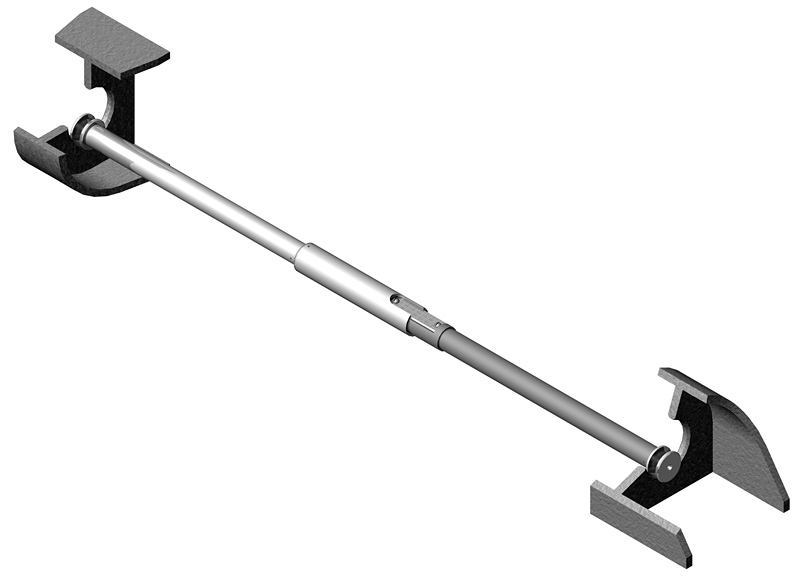

Высокое качество изделий заложено в самом принципе работы над любой новинкой. Мы сами проводим НИОКР, конструируем и изготавливаем опытные образцы, испытываем их и дорабатываем техническую документацию. Сами же делаем оснастку и изготавливаем опытную партию, и не через годы, а уже через 3-6 месяцев начинаем серийное производство и поставку продукции дорогам, причем без посредников, что сегодня большая редкость. К примеру, так было с поводками для тележек КВЗ ЦНИИ. Первоначально был проведен всесторонний тщательный анализ работы серийного поводка ТВЗ, затем были смоделированы динамические нагрузки, выполнены расчеты по различным новым вариантам и т.д. В результате родилась эффективная конструкция поводка, которая сегодня всем хорошо известна. Она исключает сверхдопустимое смещение надрессорной балки относительно оси тележки, обеспечивает более плавное вписывание тележек в кривые участки и снижение виляния в пути. В конечном итоге достигается более высокий уровень безопасности движения и комфорта для пассажиров. С 1996 г. поводками прогрессивной конструкции оборудовано уже более 60% рабочего парка вагонов.

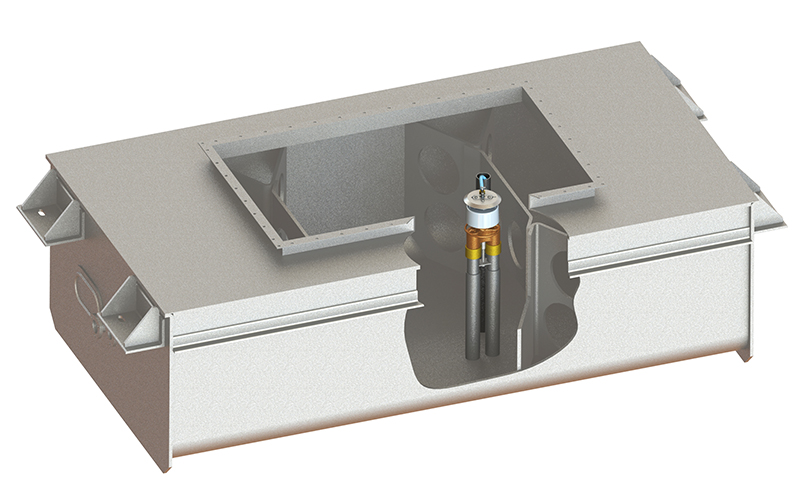

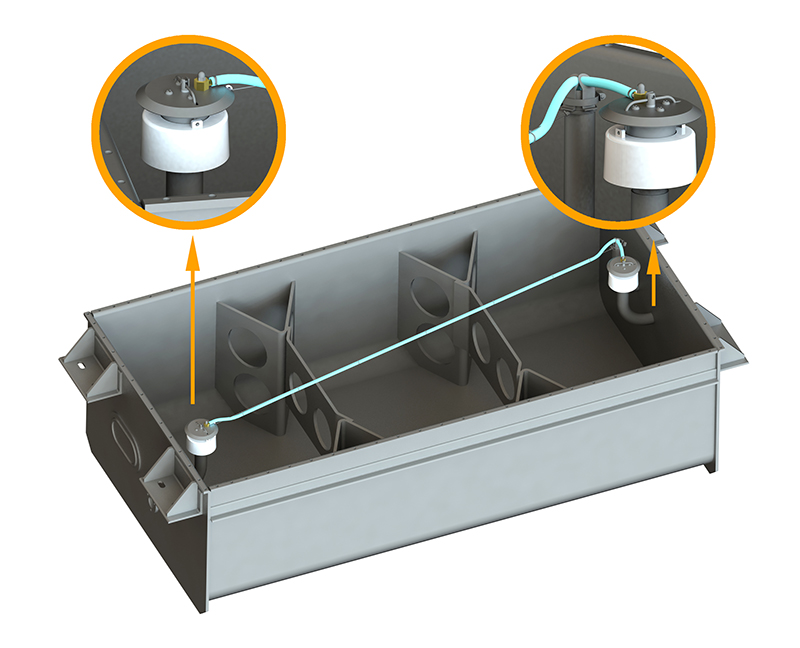

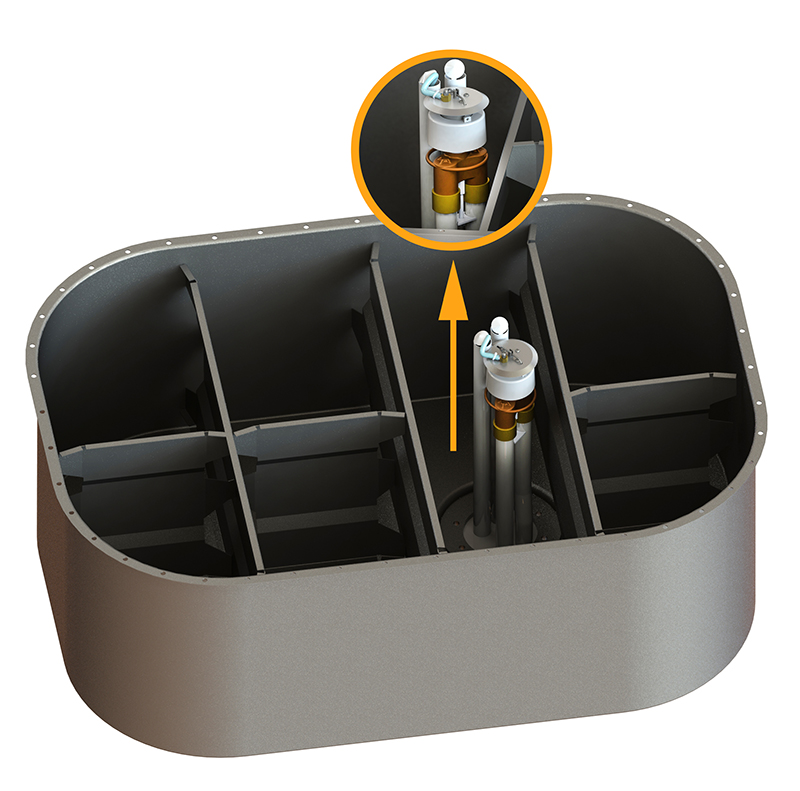

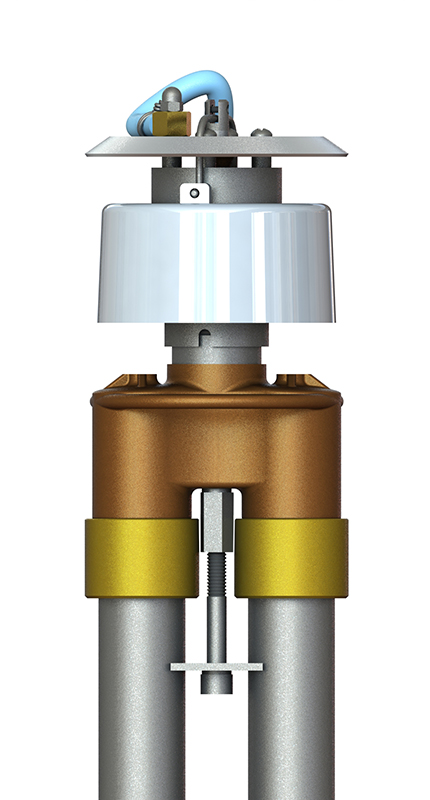

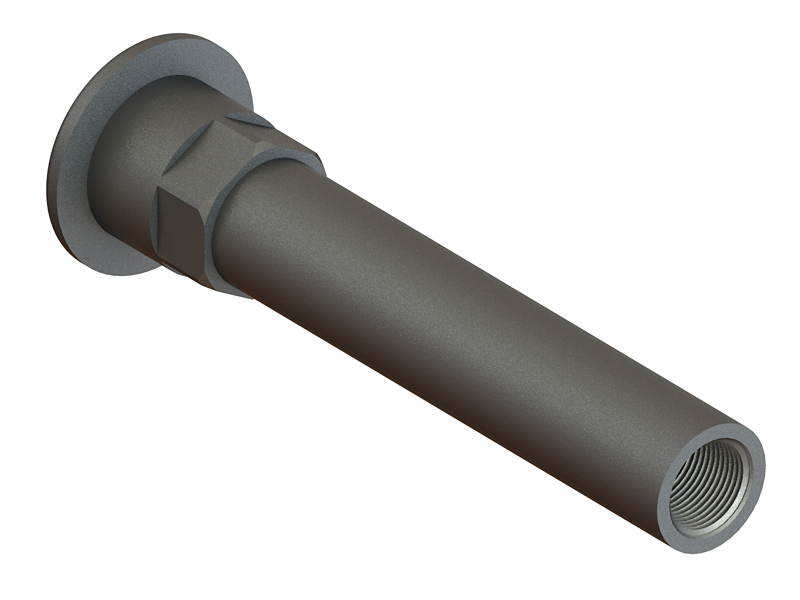

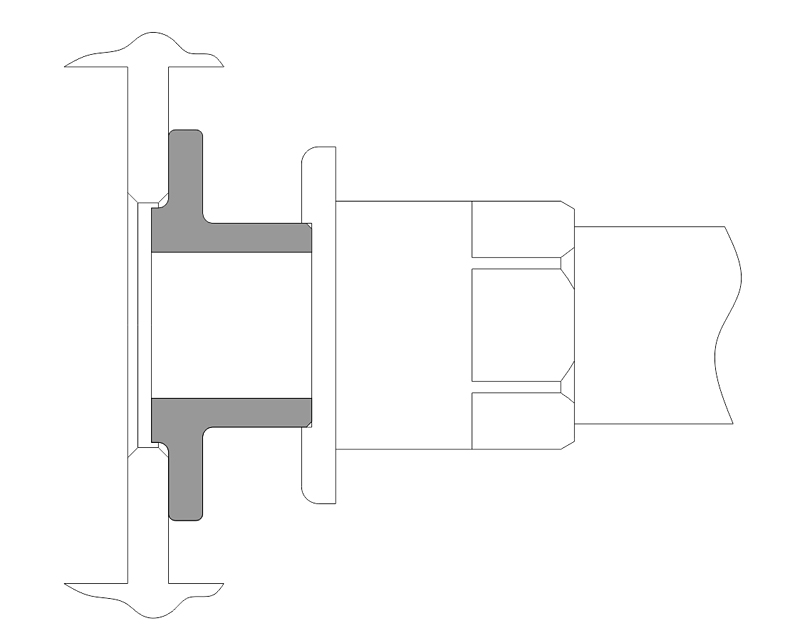

Еще один пример. Четырьмя патентами Российской Федерации защищен запорный клапан, предназначенный для автоматического прекращения подачи воды в систему водоснабжения пассажирского вагона после ее заполнения. Как бы в паре с ним действует устройство для ручного включения и автоматического отключения подачи воды при наличии в баке вагона упомянутого запорного клапана. Благодаря ему остающаяся в трубах вагона и заправочных шлангах вода без потерь сливается в колодец. Можно сказать, что нам удалось создать новую экономичную систему заправки вагонов водой, обеспечивающую сбережение средств, снижение расхода воды, улучшение условий труда. МПС России принято решение о широком внедрении системы на сети дорог.

Все изделия предприятия высокотехнологичны при обслуживании и ремонте. Для регулировки или замены отдельных узлов и деталей не нужно подавать вагоны в депо. Все работы могут выполняться прямо на путях отстоя составов или, при необходимости, на приемо-отправочных путях станции. И еще одна деталь. Модернизация пассажирских вагонов, как правило, длится несколько десятилетий. А наше предприятие стремится проводить все свои модернизации за три-четыре года, и в такие же сроки поставлять железным дорогам необходимые изделия для замены на всех вагонах пассажирского парка.

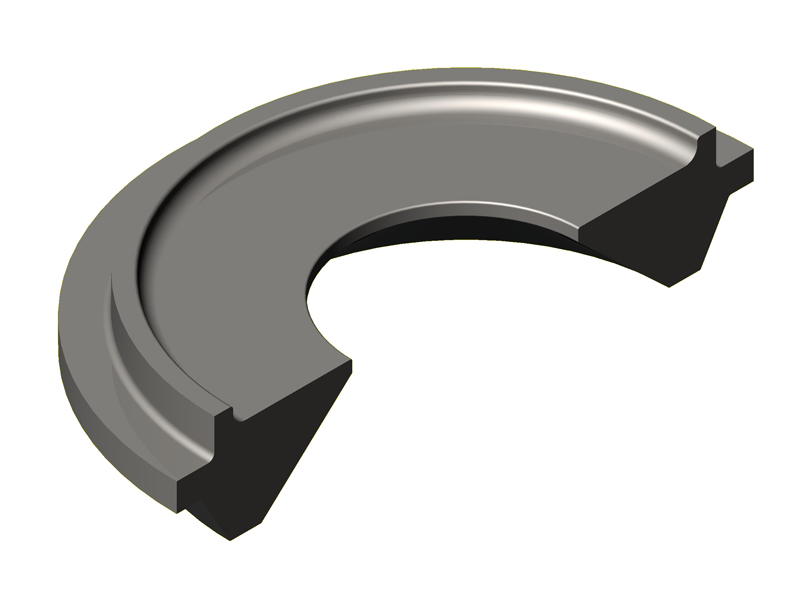

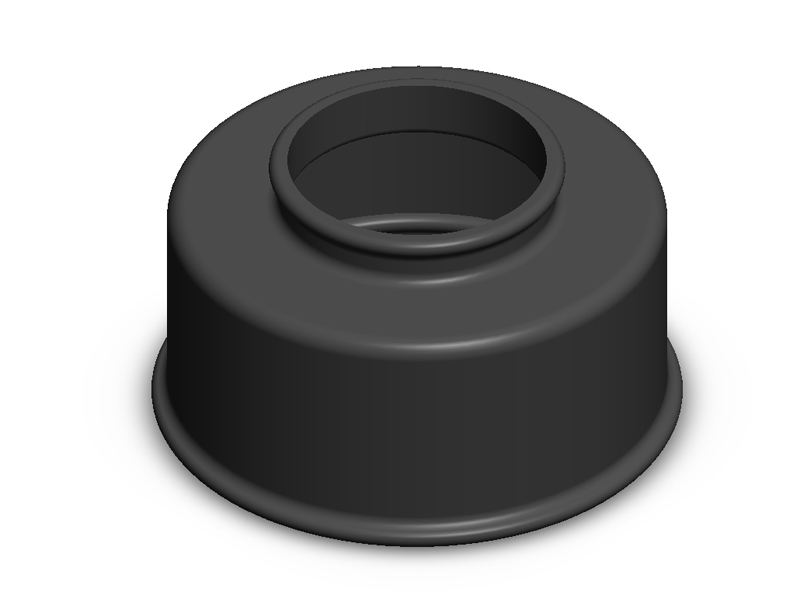

В настоящее время коллективом предприятия завершаются работы первого этапа повышения эксплуатационной надежности пассажирских тележек КВЗ ЦНИИ. Как известно, нормируемый показатель надежности пассажирского вагона — наработка на отказ — составляет 775 тыс. км без учета отказов тележек и колесных пар, а с учетом — только 86 тыс. км. Поэтому понятно, как важно сделать тележку более надежной. По нашему мнению, в первую очередь необходимо создать конструктивные условия, обеспечивающие работу ее узлов и деталей в пределах расчетных нагрузок и предупреждающие разбалансировку взаимодействующих между собой элементов. Нашими специалистами предложена система, обеспечивающая постоянную центровку тяг центрального подвешивания, решения, устраняющие причины неработоспособности шарнирных соединений центрального подвешивания, разработана конструкция защиты сальника гидрогасителя колебаний со штоком от попадания в него снега, абразивов и др. Благодаря выполнению перечисленных и ряда других работ по модернизации тележки типа КВЗ ЦНИИ нормируемый показатель надежности пассажирских вагонов с учетом отказов ходовых частей можно увеличить в 3-4 раза, т.е. вместо 86 тыс. км довести его до 300-350 тыс. км. Коллектив ООО «Научно-производственное предприятие Дергачёва» нацелен добиться такого результата.

Э.П. Дергачев

президент, генеральный конструктор ООО «НППД»