Нормируемый показатель надежности пассажирского вагона до отказа без учета отказов колесных пар и ходовых частей вагона составляет 775 тыс. км, а с учетом вышеуказанных систем и узлов (тележек и колесных пар) только 86 тыс. км. (РТМ, Нормируемые показатели надежности пассажирских вагонов локомотивной тяги, №172-ЦЛЭ, Москва 1986г). Очевидно, что одним из основных направлений повышения ресурса пассажирского вагона является совершенствование конструкции тележки типа КВЗ-ЦНИИ на основе выявленного несоответствия конструкции реальным условиям эксплуатации. Причем усовершенствование в первую очередь должно быть направлено на создание конструктивных условий, обеспечивающих работу узлов и деталей тележки в пределах расчетных нагрузок, особенно для тех частей тележки, которые являются первоисточником разбалансировки взаимодействующих между собой узлов.

|

|

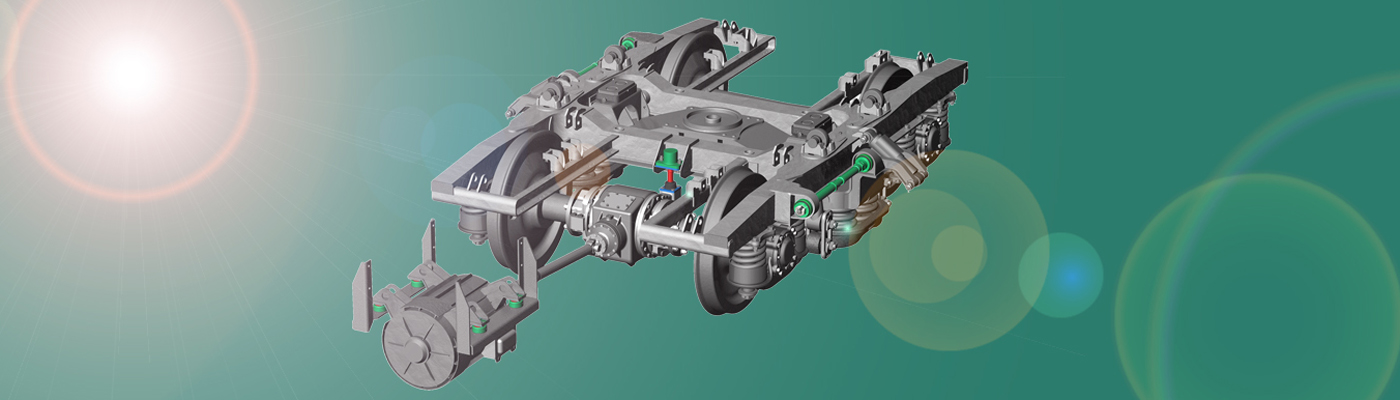

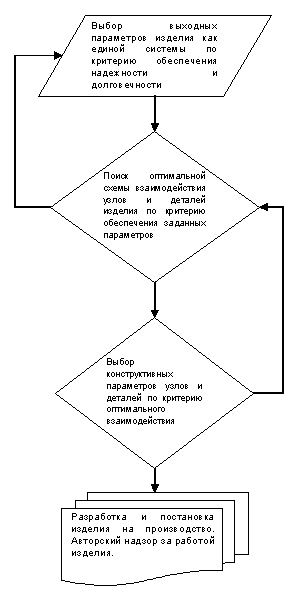

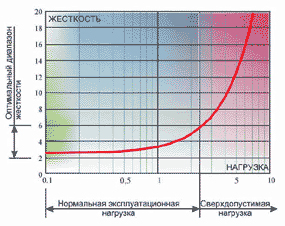

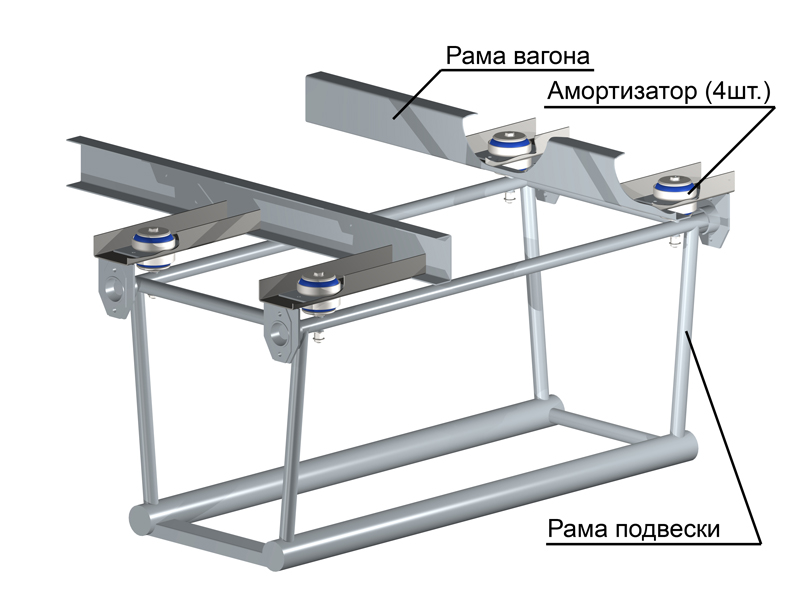

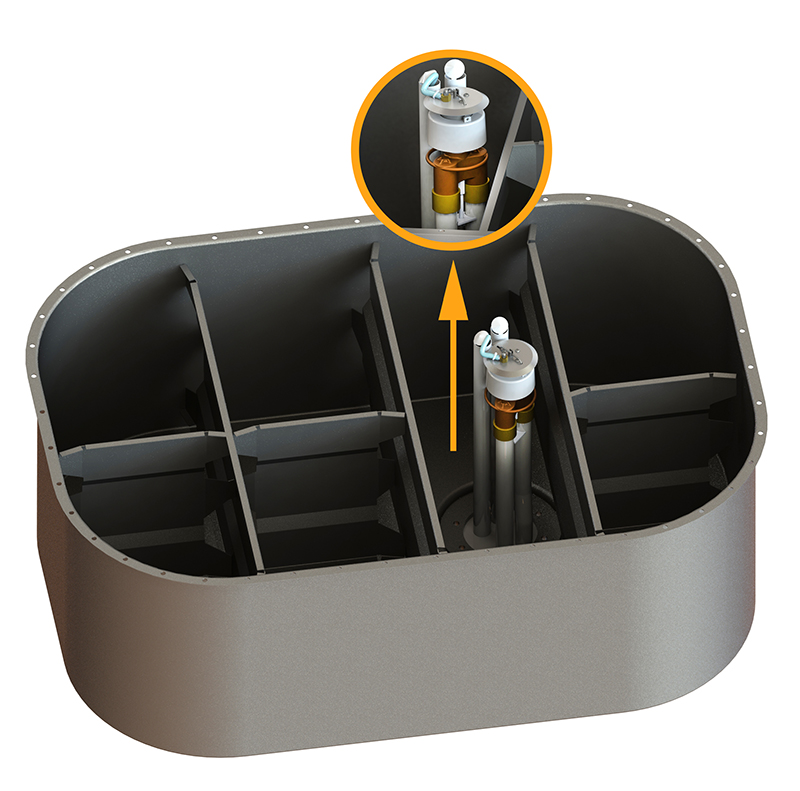

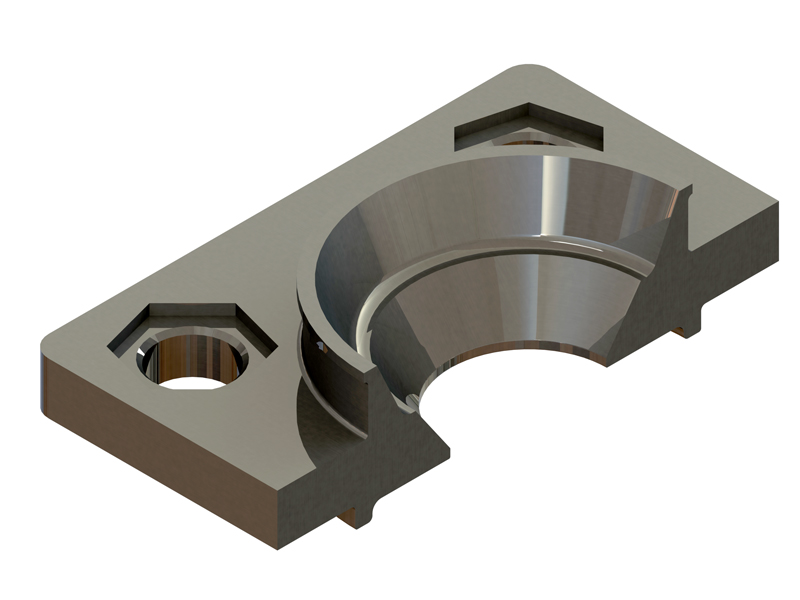

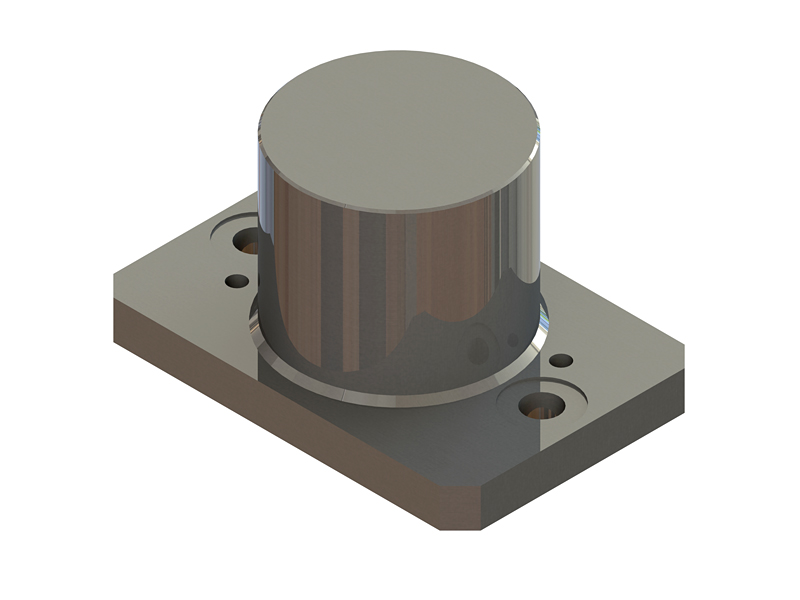

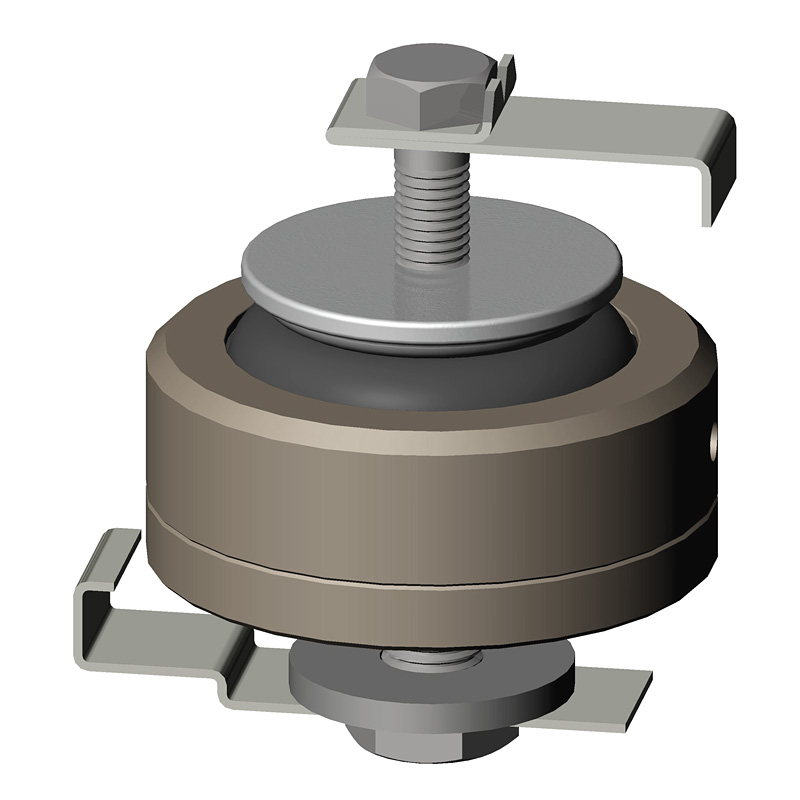

По данным вагонного пассажирского депо Москва-3 МЖД эксплуатационная надежность вагона не всегда укладывается в рамки нормируемых показателей. Так, например, в 1996г. каждый пассажирский вагон, приписанный к депо, в среднем 3,5 раза в год подавался в депо во внеплановый ремонт в связи с неисправностями вертикальных скользунов тележки и 3,2 раза — по неисправности поводка. Зная такое неблагополучное положение, специалисты Научно-производственного предприятия Дергачева (НППД) с участием работников депо и ученых уже с 1994г. начали работать над проблемой повышения надежности и долговечности тележки типа КВЗ-ЦНИИ. Комплексный подход к решению проблемы. Визитной карточкой предприятия при разработке своих изделий является комплексный подход к решению технической проблемы (рис.1). Любое устройство определяется как единый организм, в котором работа каждого узла рассматривается в глубокой взаимосвязи со смежными узлами. Выбор оптимальной схемы взаимодействия узлов, подчинение конструкции каждого узла задаче обеспечения заданных параметров системы в целом, позволяет значительно повысить надежность и долговечность изделия. Поиск и оптимизация вариантов решений при проработке конструкции узлов и деталей производится с охватом как можно большего числа зависимых показателей. Причиной этого является стремление предприятия обеспечить оптимальные параметры будущего изделия с позиции допустимого уровня динамического воздействия на вагон и железнодорожный путь. |

Исследование причин неудовлетворительной работы узлов тележки. Начиная с 1994г. от пассажирских вагонных депо поступала информация о неудовлетворительной работе отдельных узлов тележек типа КВЗ ЦНИИ, в частности, продольных поводков ТВЗ, гидравлических гасителей колебаний и центрального (люлечного) подвешивания. Отмечались частые изломы поводков и быстрый износ резинометаллических пакетов. Гидравлические гасители колебаний в течение нескольких месяцев выходили из строя по причине утери рабочей жидкости, ломались штоки и т.д. Вертикальные упоры рамы тележки и надрессорного бруса быстро изнашивались и требовали отцепки вагона. На отдельных вагонах упоры обрывались в пути следования поезда. Причем, на указанных вагонах часто, а иногда по несколько раз случались обрывы поводков. Ввиду того, что НППД занимается разработкой, изготовлением и поставкой деталей и узлов вагона, специалисты предприятия провели исследования на предмет определения причин нестабильной работы вышеперечисленных узлов.

В процессе исследования тележки КВЗ-ЦНИИ осматривались, проводились необходимые замеры. При оценке технического состояния узлов тележки учитывались следующие неисправности: отслоение резины от металлических шайб поводка, трещины и расслоения резины поводка, ослабление затяжки в резьбовых соединениях поводка, изломы деталей поводков, наличие потеков масла на гидрогасителях, перекос головок гидрогасителей, нарушение зазоров в вертикальных скользунах, износ, обрыв вертикальных скользунов.

При осмотре тележек также проводилось измерение расстояния между осями поводковых кронштейнов.

|

|

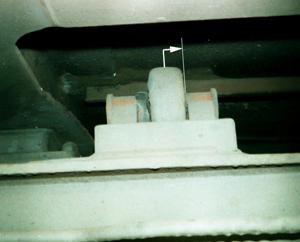

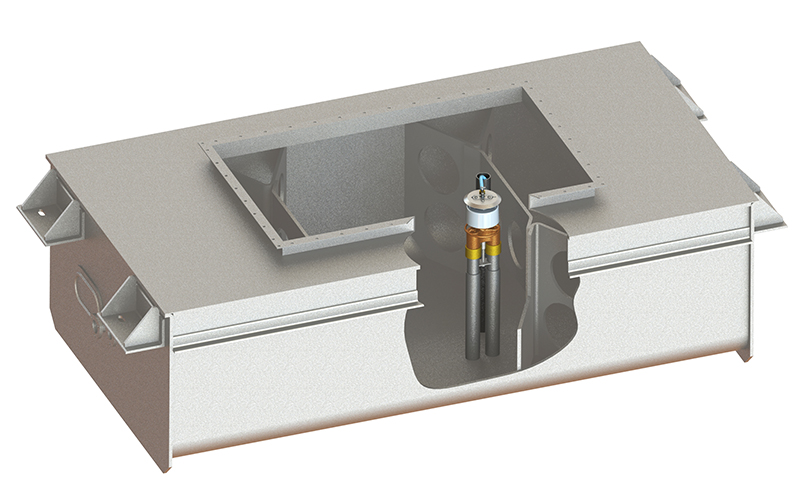

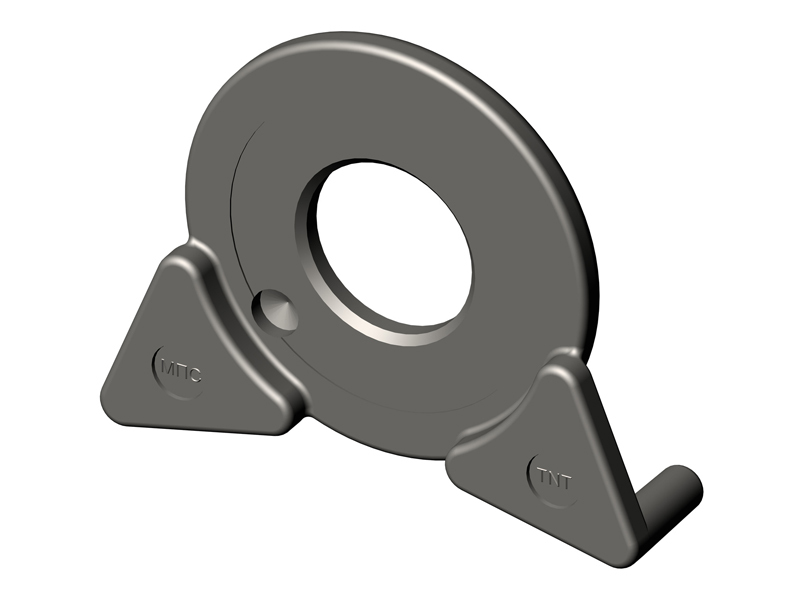

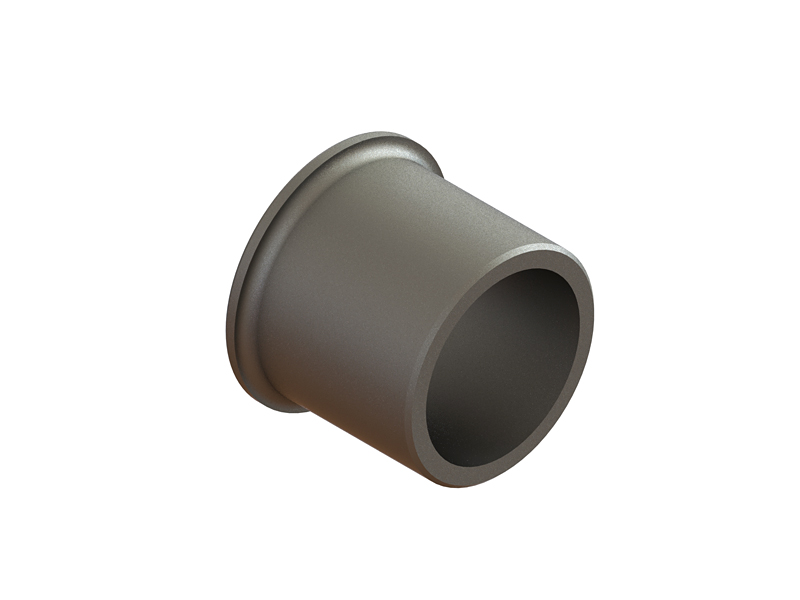

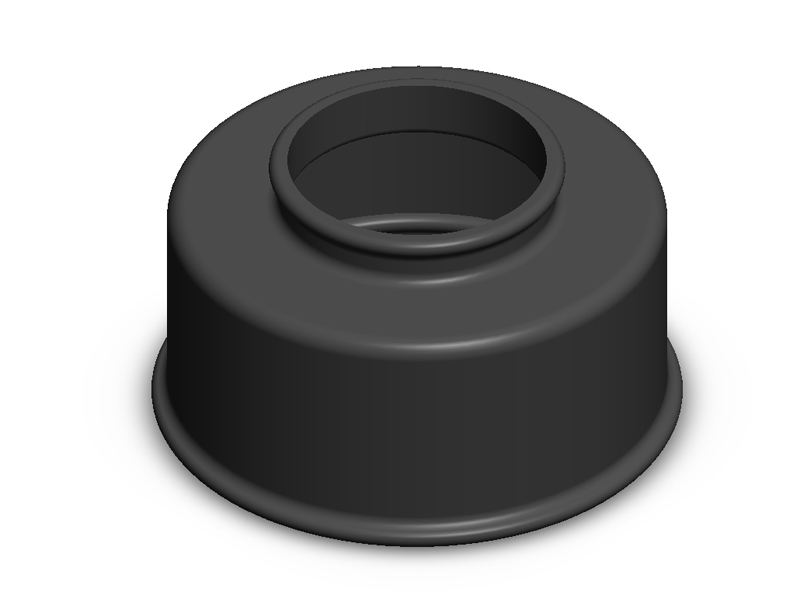

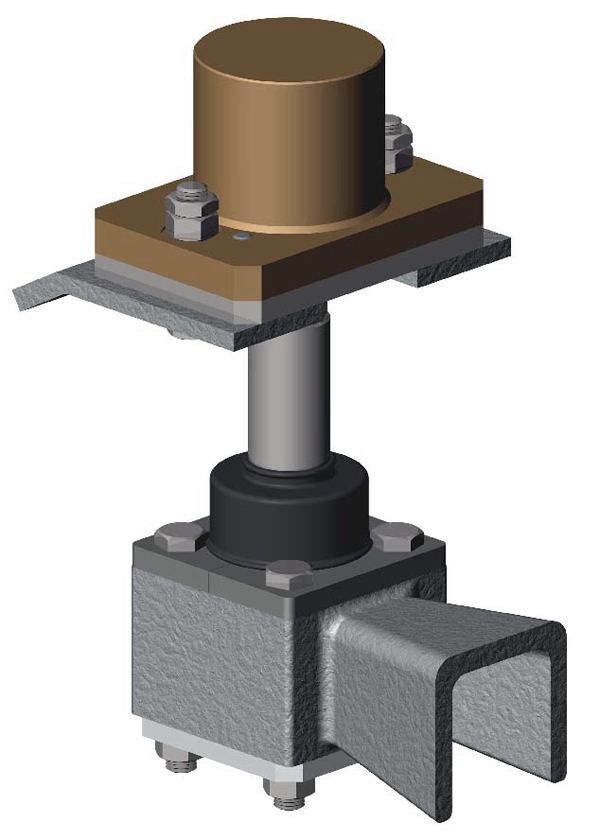

В результате проведенных исследований был сделан вывод, что причиной нестабильной работы отдельных узлов тележки является продольный сдвиг (смещение) тяг центрального подвешивания в пути следования поезда. Смещение центрального подвешивания от поперечной оси рамы тележки определялось путем проведения замеров от торца центра оси колесных пар до оси тяг центрального подвешивания. Установлено, что продольный сдвиг тяг наиболее характерен для тележек КВЗ-ЦНИИ тип I, у которых валик подвески расположен вдоль оси движения тележки (см. рис.2). Вследствие этой конструктивной особенности существует возможность перемещения тяги по валику под действием продольных сил при движении вагона. Последствия смещения тяг центрального подвешивания. После выявления причины нестабильной работы узлов и деталей тележек, осмотры и замеры были прекращены ввиду того, что результаты конструктивного недостатка были характерны для большинства тележек КВЗ-ЦНИИ тип I (было осмотрено более 200 тележек). При смещении центрального подвешивания на 5-15 мм вертикальные скользуны рамы тележки и надрессорного бруса с одной стороны контактировали между собой и имели большие износы. |

На основе проведенного обследования технического состояния тележек КВЗ-ЦНИИ тип I установлено, что смещение центрального подвешивания вызывает повышенные нагрузки на отдельные узлы и детали тележки и является основной причиной неисправностей продольных поводков, износа и даже обрыва вертикальных скользунов рамы тележки и надрессорного бруса. Очевидно, что сдвижка тяг приводит к снижению срока службы гидравлических гасителей колебаний, т.к. шток поршня при этом работает с перекосом, чем вызывается повышенный износ деталей и утечка рабочей жидкости. Результаты расчетов сил, ускорений и других динамических показателей вагона показывают, что при неисправных гидрогасителях, коэффициент сопротивления которых составляет менее 15-20% от номинальной величины, уровень сил, действующих на элементы тележек, и сил между колесом и рельсом достигает критических по условиям безопасности движения величин.

Следует отметить, что у тележек КВЗ-ЦНИИ тип II, предназначенных для вагонов-ресторанов, багажных и почтово-багажных вагонов, указанные неисправности встречаются значительно реже. Объясняется это тем, что у тележек II-го типа продольное смещение тяг полностью исключено конструкцией подвески, в которой валик тяги расположен поперек движения тележки. Однако вагоны на тележках КВЗ-ЦНИИ тип II составляют около 7% вагонного парка.

Возможность продольного сдвига (смещения) тяг центрального подвешивания тележек КВЗ-ЦНИИ тип I рассмотрена в научно-исследовательской работе «Расчеты динамического нагружения пассажирского вагона на тележках КВЗ-ЦНИИ. Анализ упругости поводков, трения на скользунах и параметров гидрогасителей», выполненной совместно Научно-производственным предприятием Дергачева и д.т.н. Хусидовым В. Д.

Отмечено, что в данной конструкции продольное перемещение тяг центрального подвешивания может происходить при нагрузках, действующих в обычном режиме движения вагона, без наличия каких-либо экстремальных ситуаций. Следует также отметить еще одно обстоятельство, которое препятствует установке тяг в центральное положение — это силы сухого трения в горизонтальных скользунах, способствующие перекосам надрессорных балок относительно рам тележек.

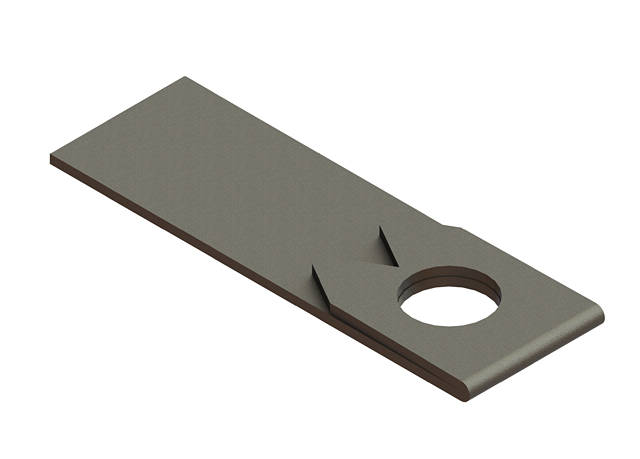

Учитывая, что большинство случаев отцепок вагонов в ремонт было связано с неисправностями поводков, на первом этапе была проведена работа по анализу неисправностей и созданию новой конструкции продольного поводка тележки.

Поводок тележки КВЗ — ЦНИИ. При разработке нового поводка был поставлен вопрос об исследовании влияния упругих и демпфирующих свойств поводков на динамические показатели вагона, нагруженность элементов тележек, силы взаимодействия колес с рельсами и износы колес.

За основу была взята научно-исследовательская работа «Расчеты динамического нагружения пассажирского вагона на тележках КВЗ-ЦНИИ».

В качестве конструктивного решения в данной работе определялся оптимальный диапазон продольной жесткости поводковой связи с позиции допустимого уровня динамического воздействия на вагон и железнодорожный путь.

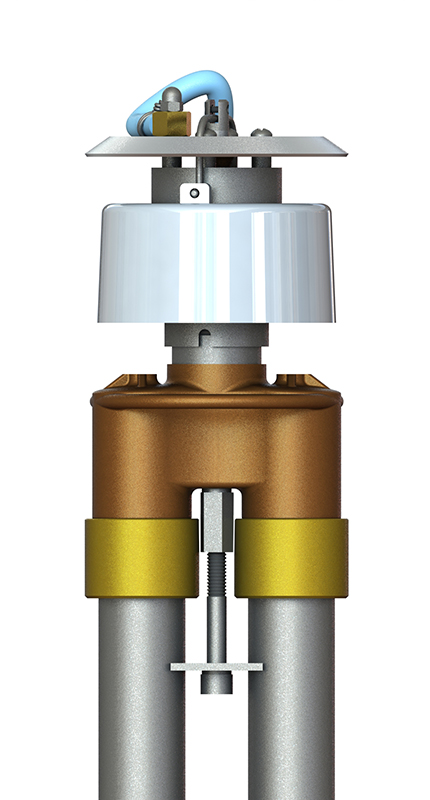

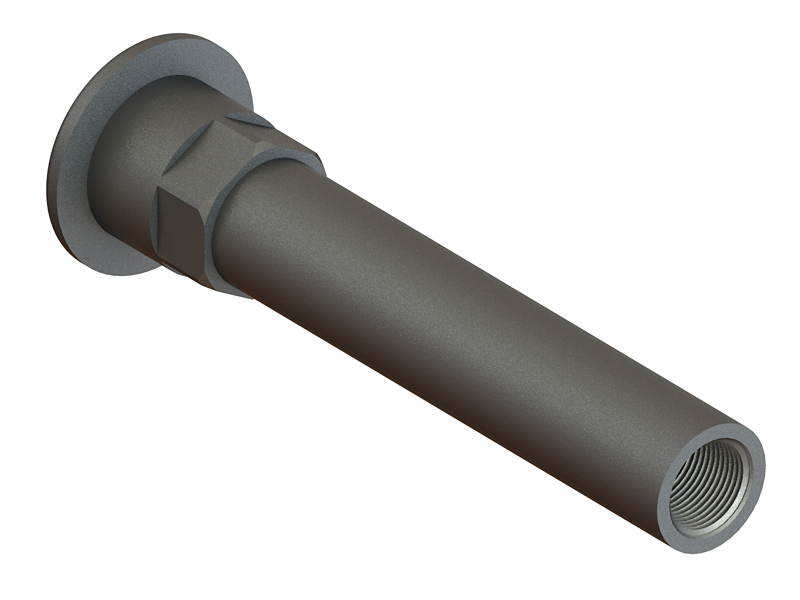

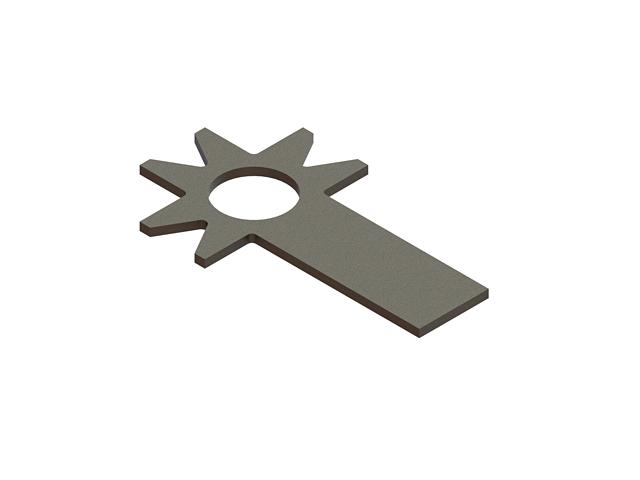

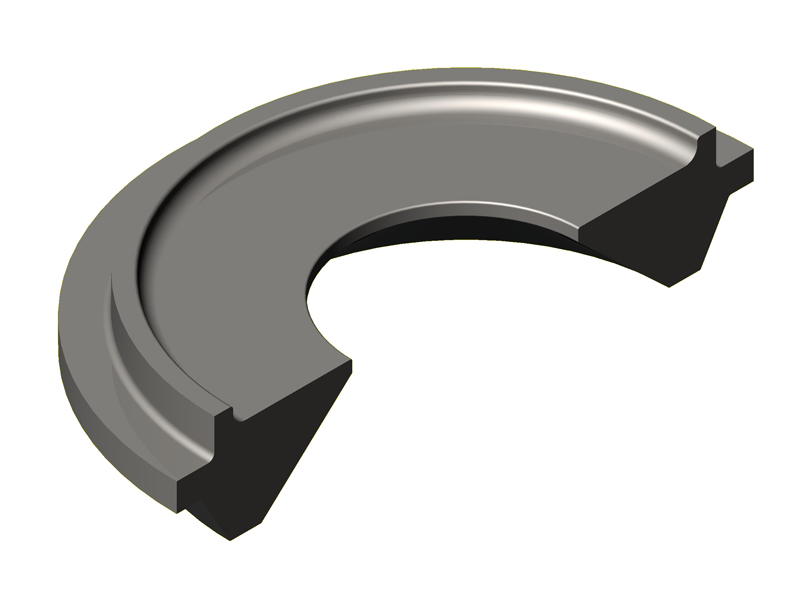

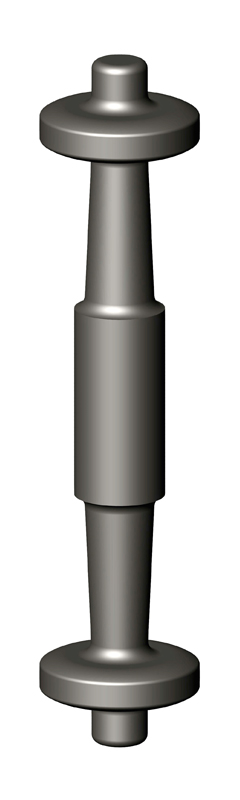

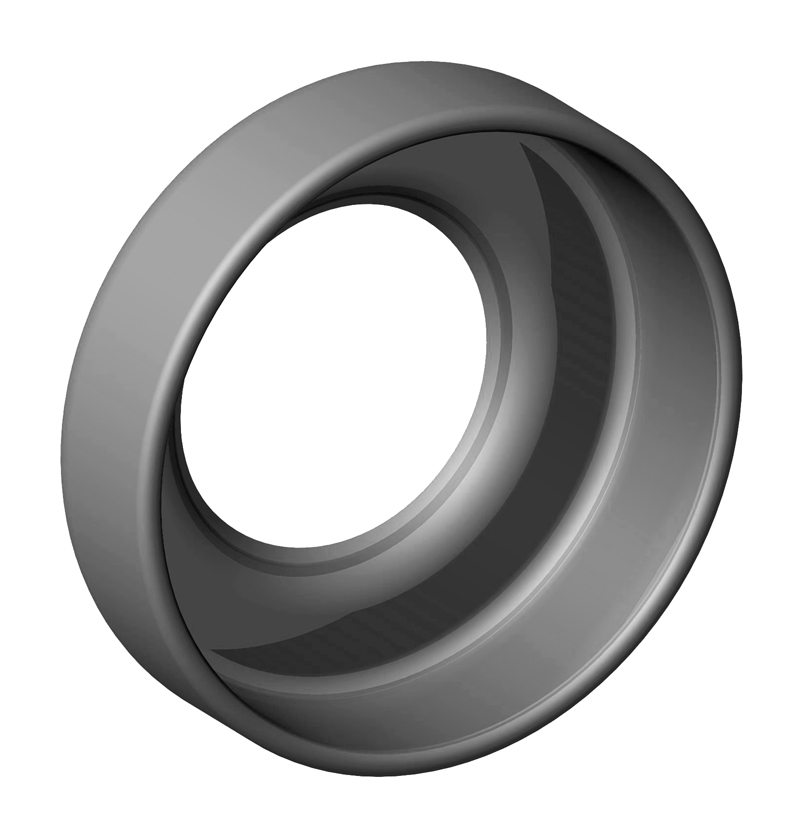

Продольные поводки (по два на тележку) играют роль упруго-шарнирной горизонтальной связи между надрессорной балкой и рамой тележки для снижения интенсивности извилистого движения тележки, что улучшает динамические показатели вагона, плавность хода и безопасность движения. Работа поводка заключается в ограничении относительных углов поворота рамы тележки и надрессорной балки в горизонтальной плоскости, а также восприятии сдвигающих продольных усилий, действующих на центральное подвешивание. Для выполнения этих функций поводки должны обладать определенными жесткостными характеристиками.

Как показала практика эксплуатации, основным недостатком серийного поводка является значительная усадка, раздавливание и отслаивание резины от металлических обкладок резинометаллических пакетов. В результате этого поводок теряет жесткость и становится неработоспособным.

При проектировании новой конструкции поводка учитывались следующие динамические процессы: вертикальные и боковые ускорения кузова, вычисленные по центру и в сечении шкворня (характеризует комфорт езды), вертикальный подъем гребня колеса на головку рельса (характеризует безопасность движения), мощности сил трения на ободе колеса и рельса (характеризуют износ колес и рельсов), боковые реакции между колесом и рельсом, вертикальные и боковые ускорения рам тележек, вертикальные реакции, действующие от центрального подвешивания на надрессорный брус, боковые реакции, действующие от центрального подвешивания на надрессорный брус, вертикальные реакции, действующие на рессорный комплект буксового подвешивания, рамные силы, действующие от рамы тележки на колесные пары, силы и изгибающие моменты, действующие на поводки тележек.

Расчет динамического нагружения вагона на тележках КВЗ-ЦНИИ проводился на основе математической модели колебаний пассажирского вагона при движении в прямых и кривых участках пути.

Математическая модель описывает пространственные колебания пассажирского вагона. В качестве возмущения использовались периодические неровности рельсов в вертикальном и горизонтальном направлении при движении в прямых участках, либо криволинейные очертания рельсов в кривых.

|

Рис 4. Жесткостная характеристика поводка разработки и производства НППД |

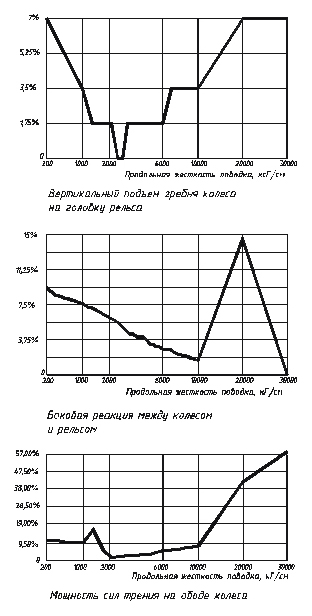

При интегрировании дифференциальных уравнений математической модели вычислялись значения всех координат, деформаций и сил во времени. Поводок, как упругий элемент расчетной схемы, осуществляет связь надрессорного бруса с рамой тележки в продольном, вертикальном и поперечном направлениях. При деформациях он подвержен воздействию продольных сил и изгибающих моментов в двух плоскостях (вертикальной и горизонтальной). В любой динамической системе нагружение элементов в основном определяется частотами внешнего возмущения. При совпадении или приближении частоты внешнего возмущения к какой либо собственной частоте спектра наступают резонансные явления, сопровождающиеся резким возрастанием амплитуд колебаний и сил. Поэтому первым этапом исследований явилось определение спектра собственных частот колебаний вагона. Жесткость поводка входит в матрицу жесткости дифференциальных уравнений модели, следовательно, изменение этого параметра приводит к изменению частотного спектра вагона. Следующим этапом исследований было определение влияние продольной жесткости поводковых связей на динамические показатели вагона. Конечной целью проводимых расчетов является определение максимальных усилий, действующих на элементы тележек и рельсы при движении вагона и значений жесткостей и демпфирования, при которых эти усилия будут минимальными. Влияние продольной жесткости поводковых связей на динамические показатели вагона. В результате проведенных исследований установлено, что жесткость поводка значительно влияет на частотный спектр вагона и, следовательно, должна влиять на динамические показатели, плавность хода и безопасность движения. Результаты расчетов при скоростях движения 90, 108 и 144 км/ч, представленные зависимостями от продольной жесткости некоторых из указанных выше параметров, приведены на рис 3. Некоторые зависимости имеют оптимальные значения. Например, зависимость вертикального подъема гребня колеса на головку рельса, боковая реакция между колесом и рельсом, мощности сил трения на ободе имеют минимумы при значении продольной жесткости поводка 3000кГ/см. С увеличением скорости движения такие показатели, как боковые ускорения кузова по шкворню, вертикальный подъем гребня на головку рельса, боковая реакция между колесом и рельсом, мощности сил трения на ободе, рамные силы начинают резко возрастать при продольной жесткости поводков более 10000кГ/см. Проведенные расчеты показывают, что с позиции обеспечения допустимого уровня динамического воздействия на вагон и железнодорожный путь необходимо выдерживать следующие характеристики тележек:

|

В рамках этих исследований было проверено бытующее представление о том, что продольная жесткость поводка должна быть максимально возможной, а угловая — как элемента обрессоривания — минимальной. При моделировании этой задачи угловую жесткость поводка приняли равной нулю, а продольную — 100000 кГ/см. Расчеты показали, что при таком поводке вертикальный подъем гребня колеса на головку рельса, боковые реакции между колесом и рельсом на ободе и на гребне увеличиваются в 1.5 2,3 раза, а мощность сил трения на опорных скользунах возрастает в 30 40 раз по сравнению с поводком оптимальной жесткости. И хотя при абсолютно жестком в продольном направлении поводке в прямых участках пути за счет демпфирования колебаний извилистого движения снижаются боковые силы в центральном и буксовом подвешивании, одновременно резко увеличиваются силы взаимодействия и износ опорных скользунов, колес и рельсов. И наоборот, упругий продольный поводок, осуществляя дополнительное подрессоривание рамы и надрессорной балки в горизонтальной плоскости, в значительной степени снижает износ указанных элементов.

Начиная с 1996г. взамен серийных поводков производства ТВЗ железным дорогам поставляются поводки принципиально новой конструкции разработки и производства НППД.

Проведенные за период 1996-2000гг научно-исследовательские работы и испытания показали следующие основные преимущества поводков НППД:

- поводок имеет оптимальные жесткостные характеристики для тележек типа КВЗ ЦНИИ и ТВЗ ЦНИИ-М с позиции допустимого уровня динамического воздействия на вагон и железнодорожный путь. (НИР «Расчеты динамических показателей вагона на тележках КВЗ-ЦНИИ (анализ упругости поводков, трения на скользунах и параметров гидрогасителей)»);

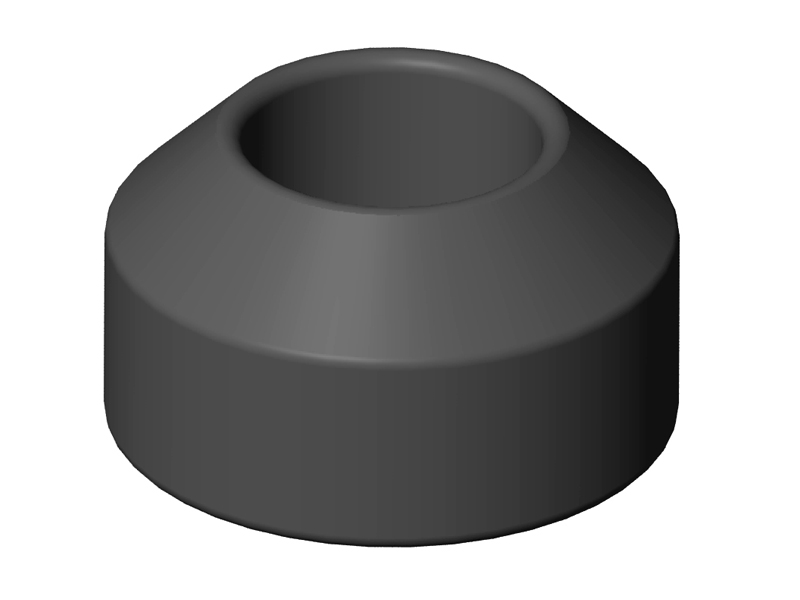

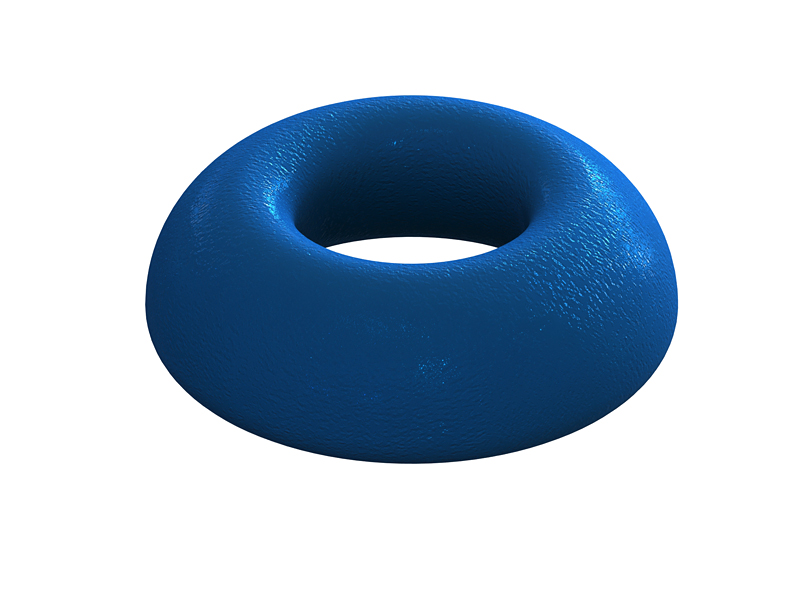

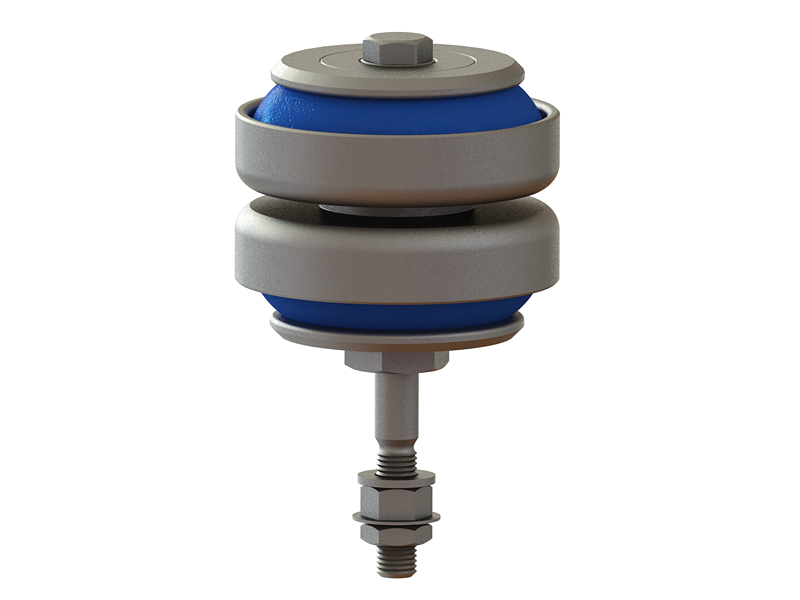

- резиновые кольцевые амортизаторы поводка рассчитаны для длительной работы в условиях циклического нагружения. Гарантийный срок службы резиновых амортизаторов составляет 5 лет;

-

благодаря специальной форме амортизаторов, конструкции амортизирующих блоков, отсутствию вулканизации жесткостные характеристики поводка остаются стабильными в течение всего срока службы резиновых амортизаторов;

-

благодаря стабильности своих жесткостных параметров, поводок способствует долговечному функционированию смежных узлов и деталей тележки. Анализ, выполненный по материалам отцепок вагонов по причине полного отказа поводков в вагонном депо Москва-3 Московской ж.д. показал, что по мере внедрения поводка разработки и производства НППД наблюдалось и закономерное снижение отцепок вагонов. В 1998г. при эксплуатации 237 вагонов с поводками НППД при рабочем парке 565 вагонов объем работ по ремонту вагонов по поводкам снизился более чем в 2 раза по сравнению с 1997г. за счет увеличения парка вагонов, оборудованных поводками конструкции НППД. Проведенный в депо анализ причин отцепок пассажирских вагонов за 2000г. не выявил внеплановых отцепок вагонов по причине появления неисправностей вертикальных скользунов на тележках, оборудованных поводками производства НППД;

-

как показала практика эксплуатации, правильная установка поводка является важнейшим условием его эффективной и долговечной работы. Правильность установки поводков НППД контролируется инструментальным замером по базовым поверхностям, что позволяет точно установить поводок на тележке;

-

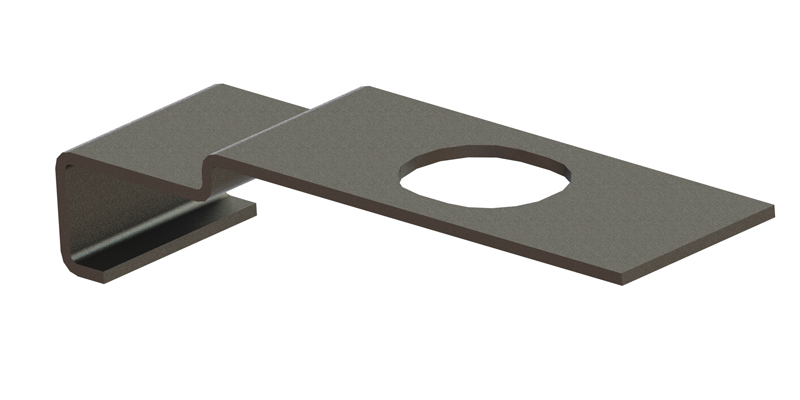

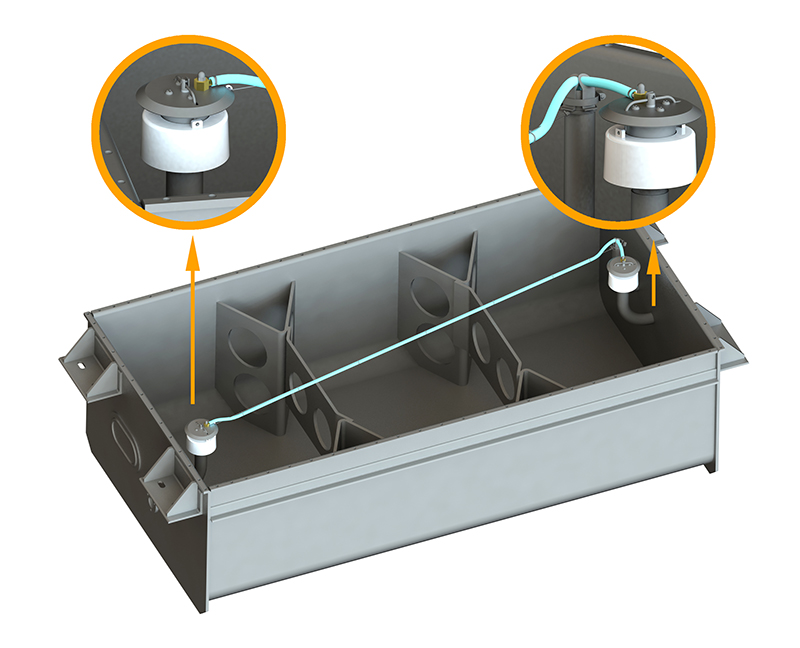

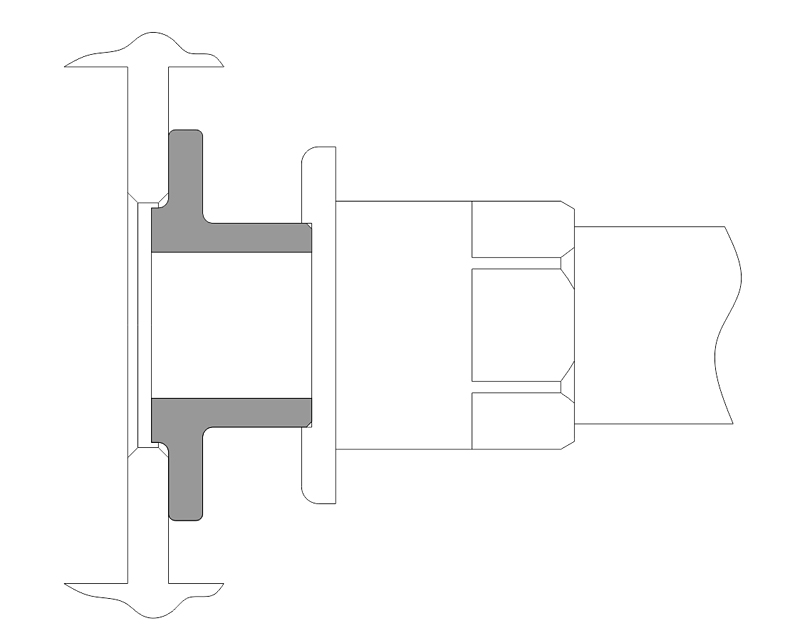

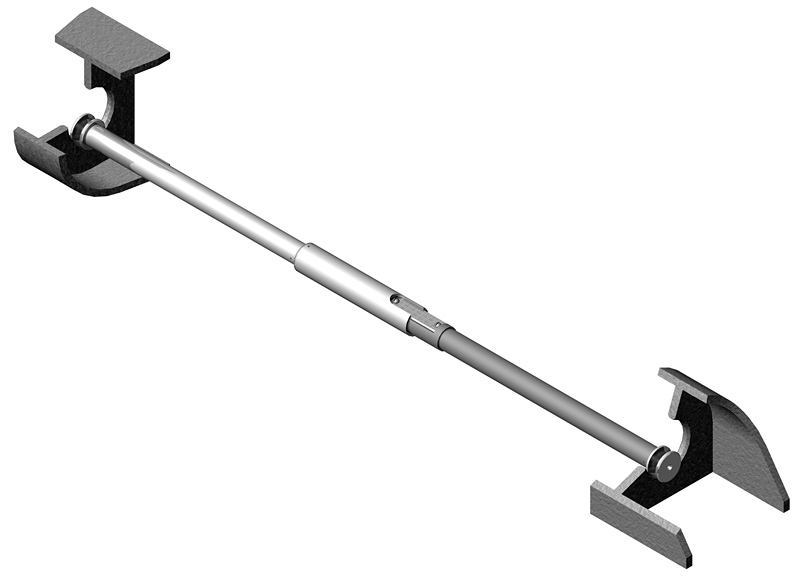

осмотр тележек выявил, что расстояние между осями поводковых кронштейнов на тележках КВЗ-ЦНИИ разных модификаций и различных годов постройки может быть 915-960мм (в чертежах везде указан справочный размер 950мм). Т.е. каждому фактическому расстоянию между осями поводковых кронштейнов должна соответствовать определенная длина поводка. Проведенные расчеты показали, что в том случае, когда длина поводка не соответствует расстоянию между осями поводковых кронштейнов, поводок испытывает дополнительные нагрузки, вызванные неравномерным сжатием амортизирующих блоков. Эти нагрузки способствуют перекосу надрессорного бруса и появлению дополнительных усилий на штоке гидрогасителя. Для обеспечения правильной установки поводков предприятием разработаны два вида устройств (защищены патентами РФ), с помощью которых можно не только легко определить размер между базовыми поверхностями поводков, но и проконтролировать износ диафрагм поводковых кронштейнов, в массовом порядке наблюдающийся на вагонах со сроком службы более 10 лет:

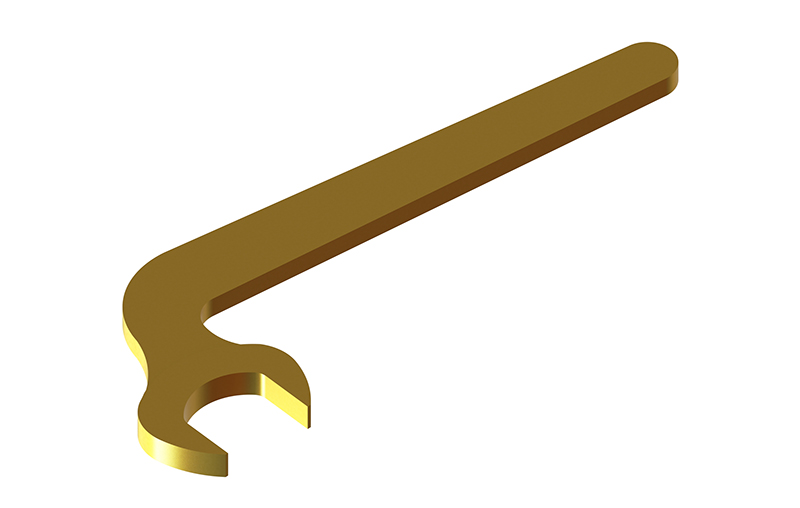

устройство К-0698.00.00.000 предназначено для определения размера между базовыми поверхностями при установке поводков под тарой вагона;

устройство К-1200.00.00.000 позволяет определить размер между базовыми поверхностями при установке поводков на позиции сборки тележки. -

регулируемый по длине поводок может выполнять функцию винтового домкрата, с помощью которого регулировка положения надрессорного бруса на поперечной оси рамы тележки может производиться в условиях эксплуатации (без отцепки вагона) с применением технологических вкладышей;

-

срок службы поводка превышает 16 лет. (ВНИИЖТ, НИР «Результаты ходовых динамико-прочностных испытаний новых поводков тележек пассажирских вагонов (оценка усталостной прочности)», В40/76, 1997г.);

-

показатели плавности хода вагона с поводками НППД лучше на 8% при скоростях движения 100-180 км/ч, чем с поводками ТВЗ. В этой связи рекомендовано у вагонов с конструктивной скоростью 160 км/ч и выше в устройстве демпфирования колебаний виляния тележек использовать поводки конструкции НППД. (ВНИИЖТ, НИР «Исследования по оценке прочности и работоспособности поводков с усовершенствованным узлом фиксации болтов тележек типа КВЗ-ЦНИИ пассажирских вагонов (оценка усталостной прочности, оценка влияния этих поводков на плавность хода вагона)», В-40/56, 2000г.).

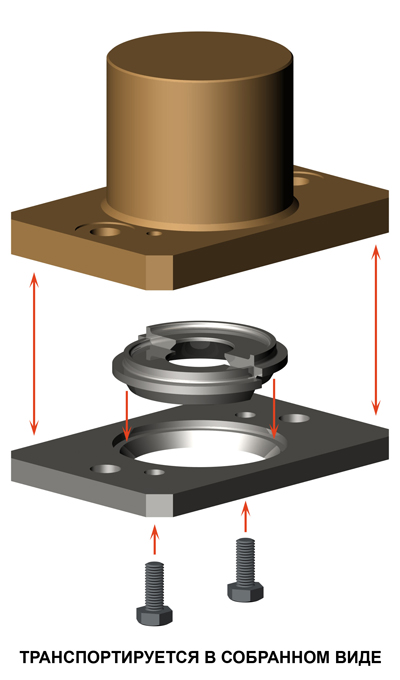

Принципиально новая конструкция амортизирующих блоков и резиновых амортизаторов, защищенная 9-ю патентами РФ, дает возможность обеспечить нелинейность жесткостной характеристики. При обычной эксплуатационной нагрузке жесткостная характеристика поводка производства НППД располагается в оптимальной для динамики вагона зоне. При повышении нагрузки на поводок жесткость его быстро возрастает, препятствуя сверхнормативным перемещениям надрессорного бруса. Другое важное преимущество — способность гашения резонансных нагрузок (вытекает из нелинейности жесткостной характеристики) Эта особенность является одним из важнейших качеств поводков НППД. Механизм этого явления заключается в том, что при резонансном режиме нагрузка на поводок начинает быстро увеличиваться. Повышение нагрузки в свою очередь вызывает изменение жесткостной характеристики поводка, при этом собственная частота колебаний системы, в которую входит поводок, также увеличивается и становится отличной от частоты воздействия внешней возмущающей силы, тем самым, препятствуя нарастанию амплитуды колебаний.

В настоящее время работа активно продолжается.

Э.П. Дергачев

президент, генеральный конструктор ООО «НППД»

Э.Э. Дергачев

директор «НППД»