За 10 лет научно — производственное предприятие Дергачева сберегло для отрасли 477 миллионов рублей.

Старожилы Департамента пассажирских сообщений и сейчас рассказывают новичкам эту историю десятилетней давности. Две сотни новых, полученных по импорту из Германии вагонов для поезда «Россия» были забракованы нашими приёмщиками в главе с Эдуардом Петровичем Дергачёвым. Вспоминая этот международный конфуз, наш собеседник по существу рассказал, как создавалось его предприятие.

— Нам поручили обследовать эти вагоны и дать заключение о надёжности работы узлов и систем. За три месяца было составлено около 5 тысяч актов рекламаций! Большинство касалось конструктивных и технологических недостатков, а также пожаробезопасности. Изготовители, конечно, пытались защищать честь мундира, но в конце концов вынуждены были признать, что допустили брак.

Кстати говоря, к этому времени специалисты, работающие в системе надёжности пассажирских вагонов, накопили немало материалов по износостойкости и ремонтопригодности отдельных узлов и деталей. Поэтому возник вопрос о создании организации или предприятия, которое могло бы заняться реализацией накопленных идей. Так образовался временный творческий коллектив, трудовое соглашение с которым заключило тогдашнее Главное пассажирское управление МПС.

Благодаря усилиям этого небольшого коллектива удалось справиться с проблемой задержек и отцепок немецких вагонов в пути следования, в которых возникали неисправности в основном в вагонах, оборудованных системой кондиционирования воздуха. Уже тогда организовали выпуск деталей взамен импортных и условно сэкономили для отрасли около 600 тысяч немецких марок. По инициативе руководителей пассажирского и научно-технического главков МПС временный коллектив был преобразован в научно-производственное предприятие «Техновотранс».

— Нашим читателям больше известно другое название — Инновационно-внедренческая фирма Дергачёва.

— В этом названии было заложено главное кредо всей нашей деятельности — обязательные новизна и массовость внедрения. Коллектив поставил перед собой задачу организовать массовое производство узлов и деталей для пассажирских вагонов, которые до этого поставлялись из Германии. И кроме того, за счёт создания принципиально новых конструкций отдельных узлов повысить их надёжность и долговечность.

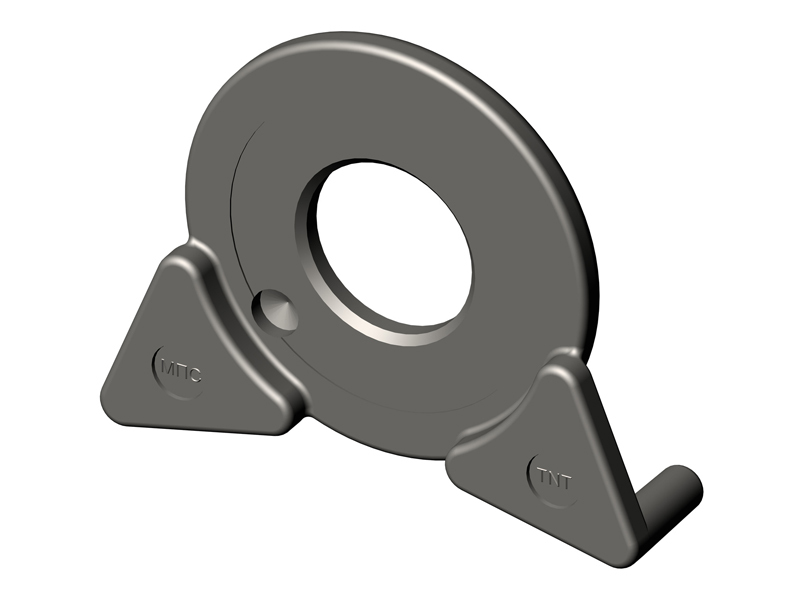

Для решения этих задач необходимы были профессионалы высокой квалификации, поддержка со стороны министерства и эффективный контроль за качеством изделий. Коллектив сложился из специалистов Московского узла, предприятий оборонной промышленности и профильных ПТКБ МПС. Поддерживали фирму и руководители отрасли, и её научно-технической совет. Что же касается новизны и качества, то это обеспечено теми 32 патентами, которые выданы за 10 лет на наши изделия. Ещё 12 — рассматриваются. При изготовлении на каждом изделии ставится наш, защищённый свидетельством, товарный знак. По соответствующему клейму можно точно определить изготовителя, кто и когда его собирал. Причём все узлы и системы изготавливаются с таким расчётом, чтобы не требовалась переделка (модернизация) подвижного состава: немецкий узел снимают, а наш ставят и тут же можно ехать.

— Эдуард Петрович, приведите наиболее типичный пример импортозамещения. Какой это дало эффект?

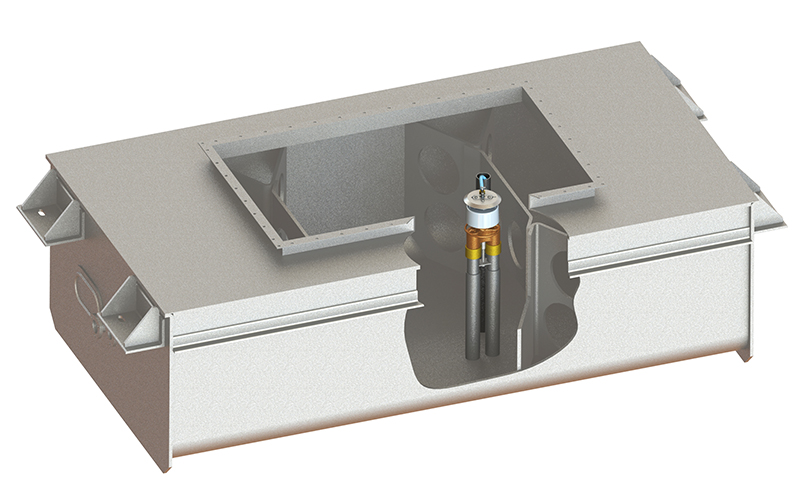

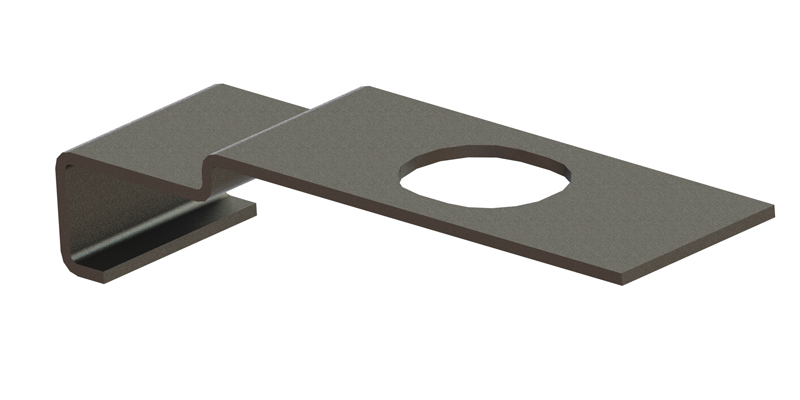

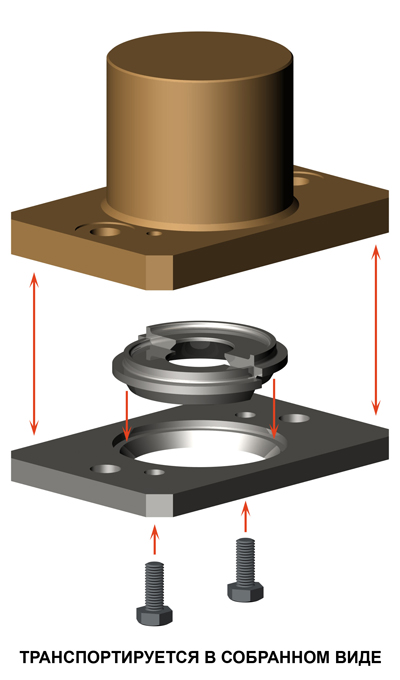

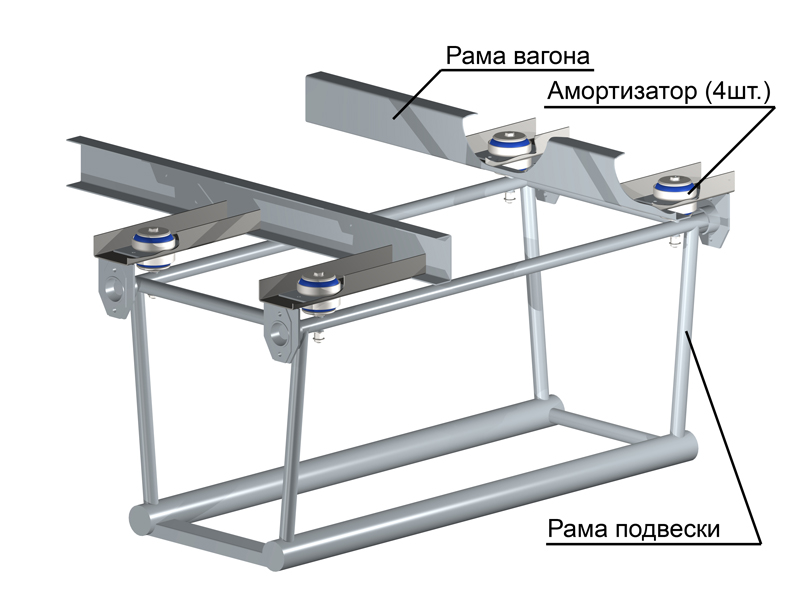

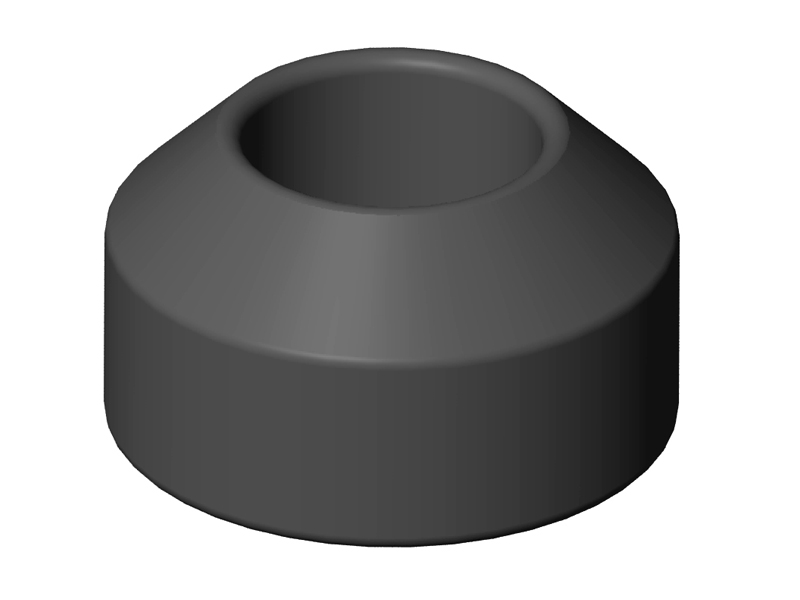

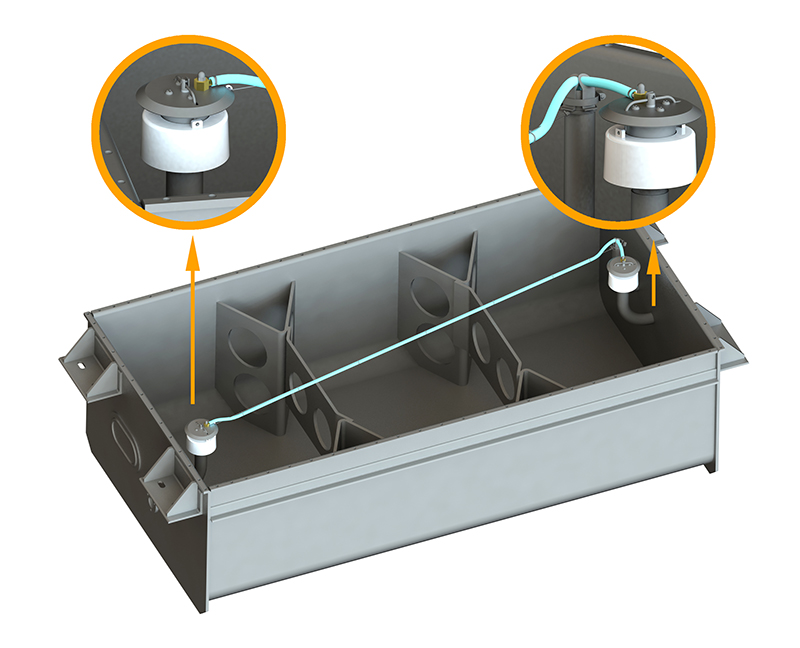

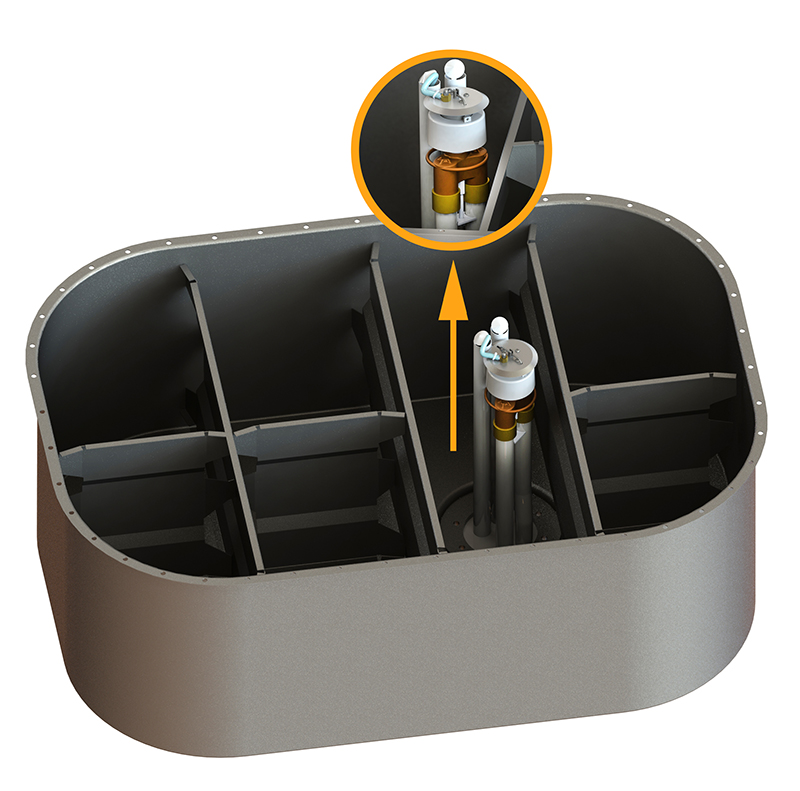

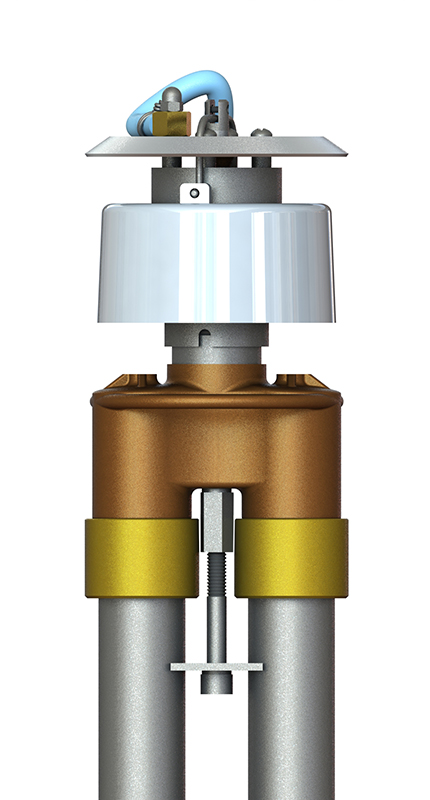

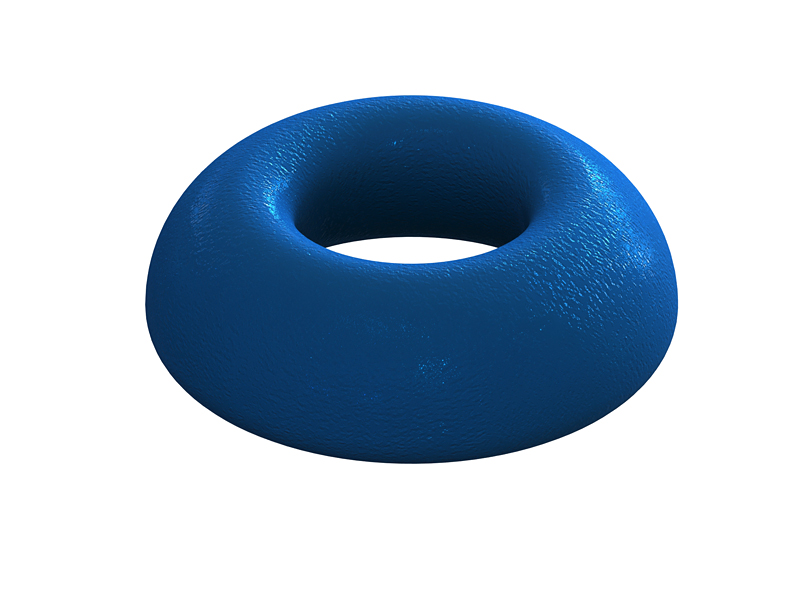

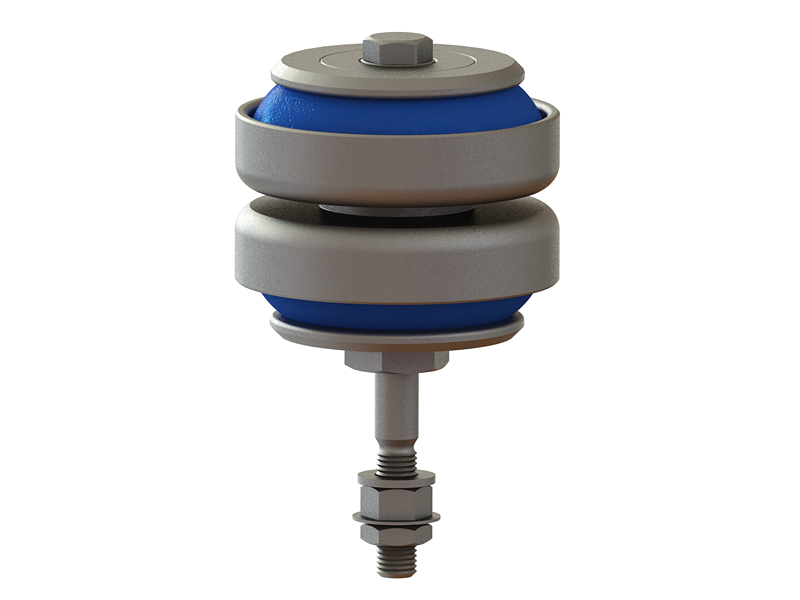

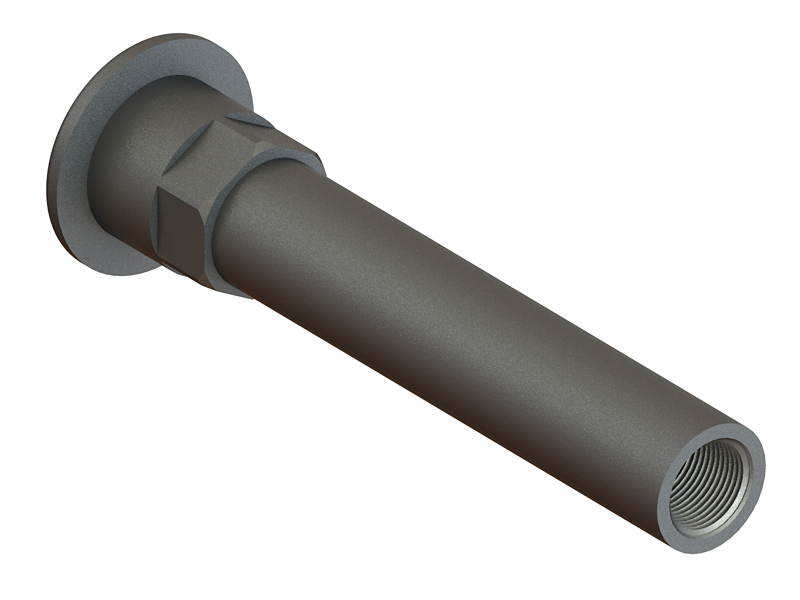

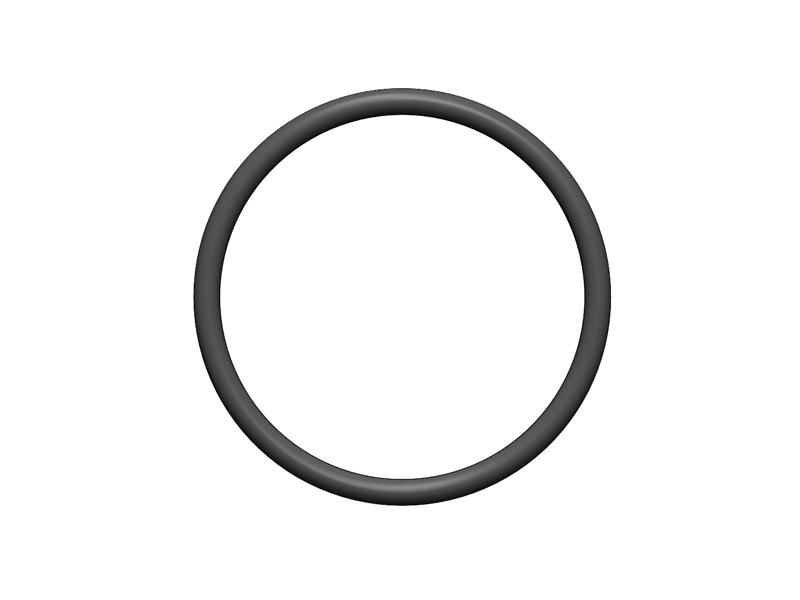

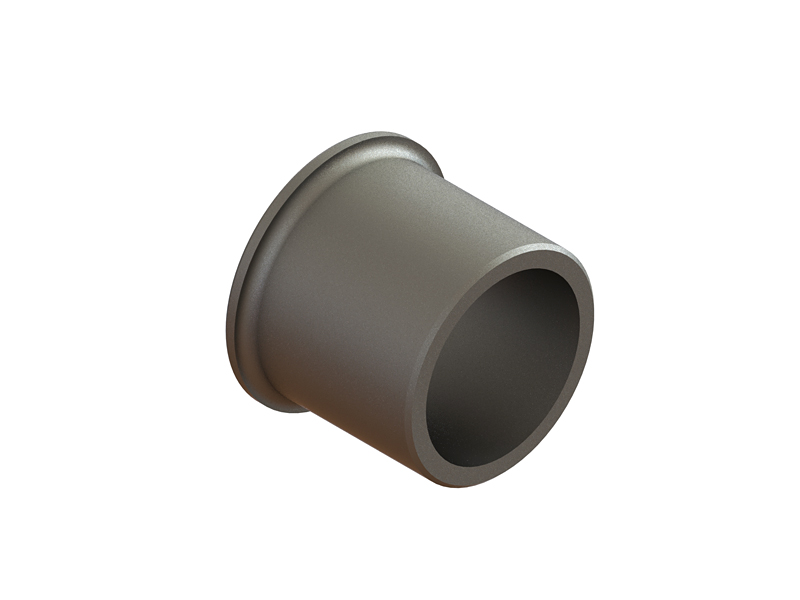

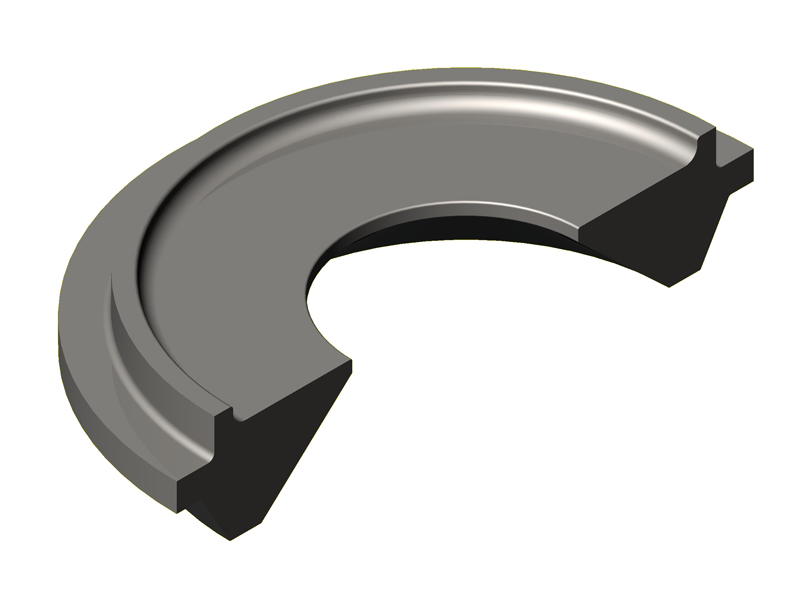

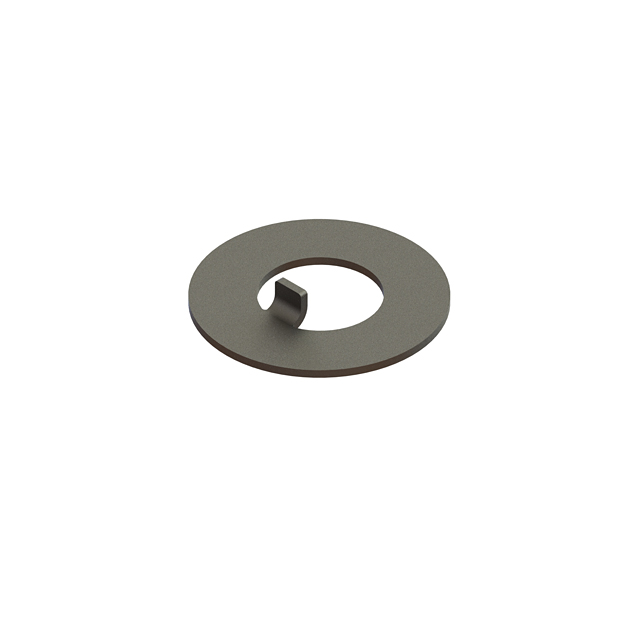

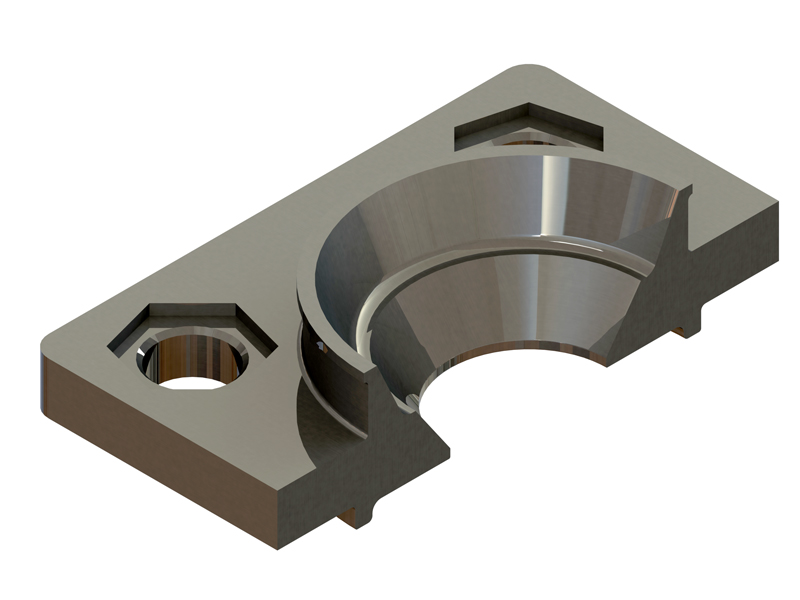

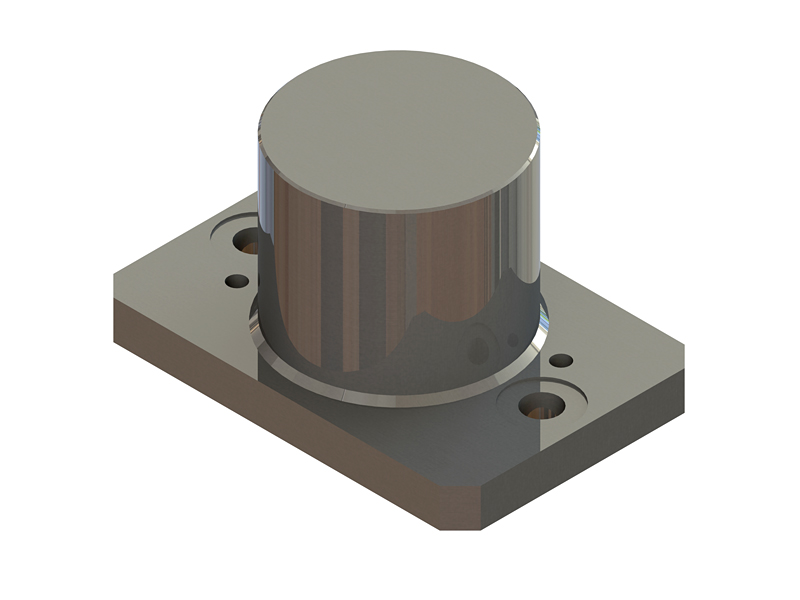

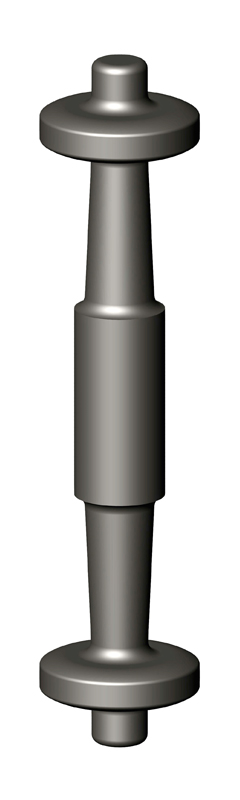

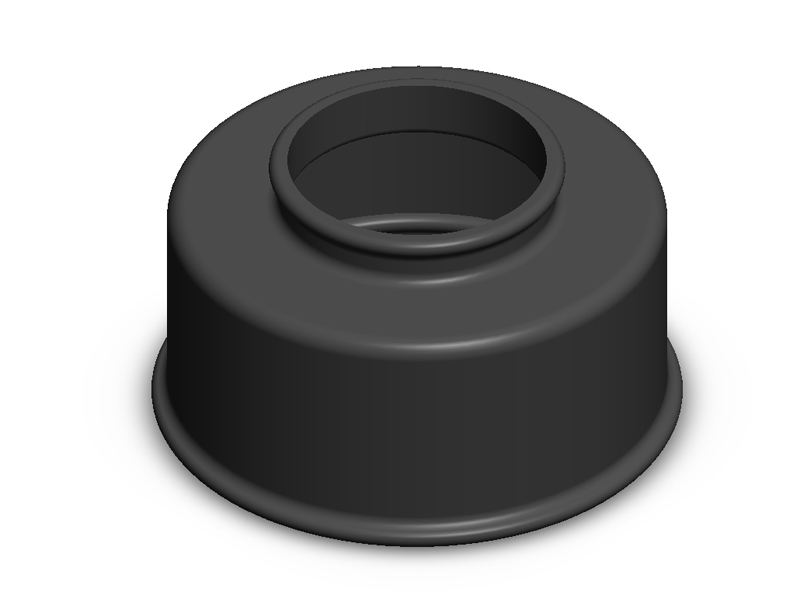

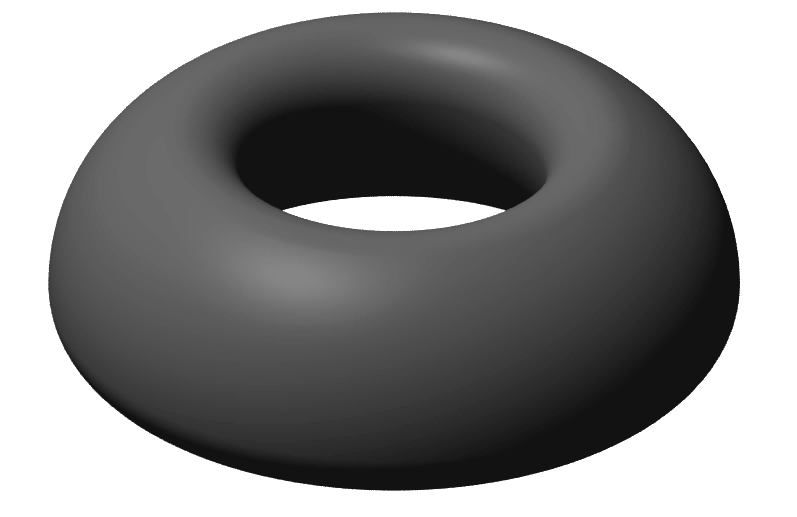

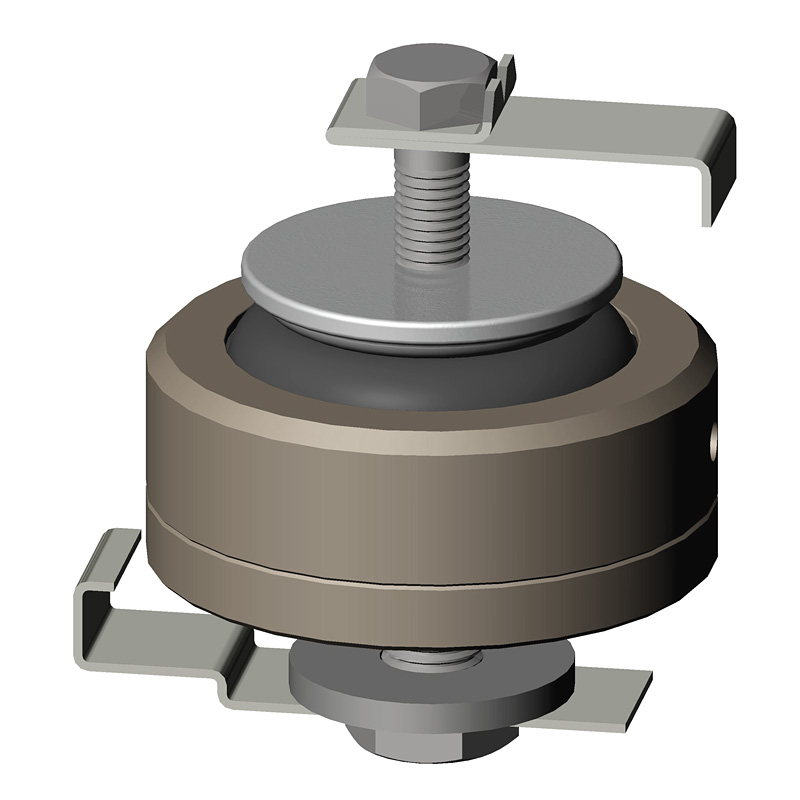

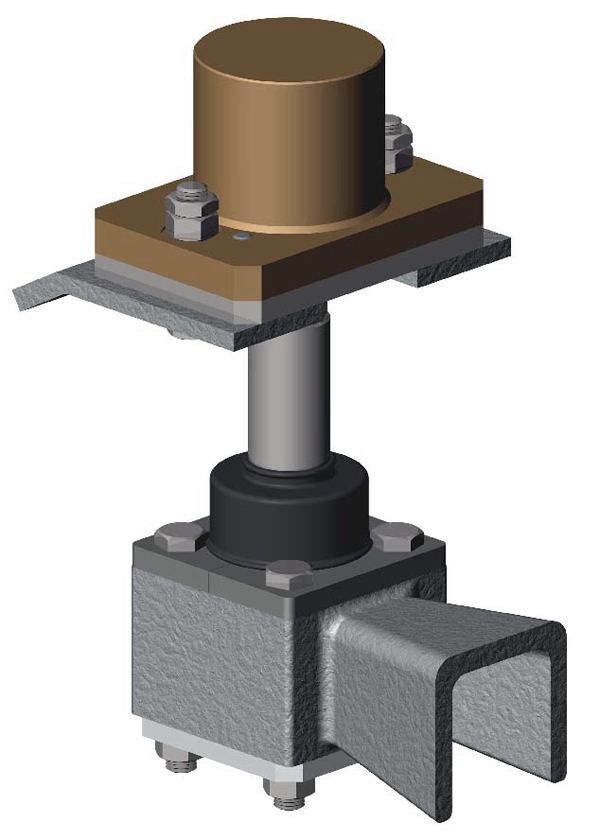

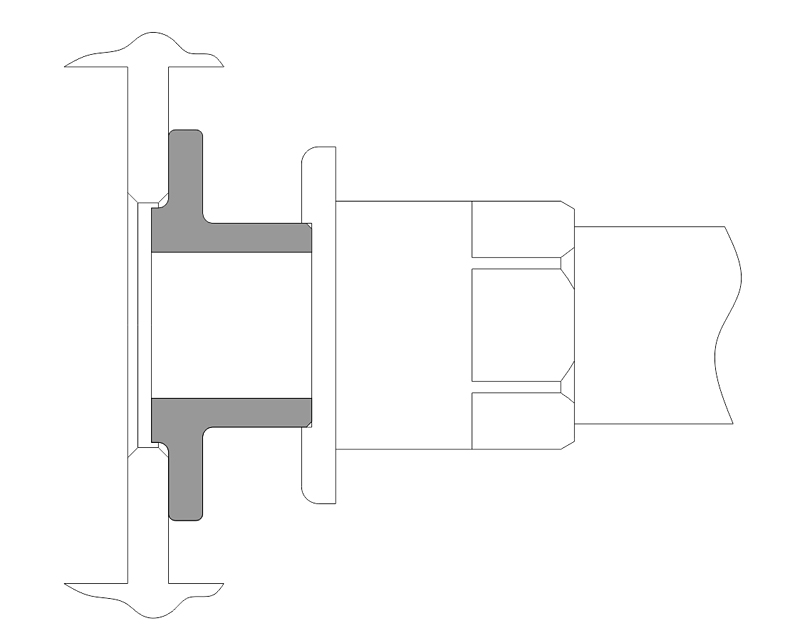

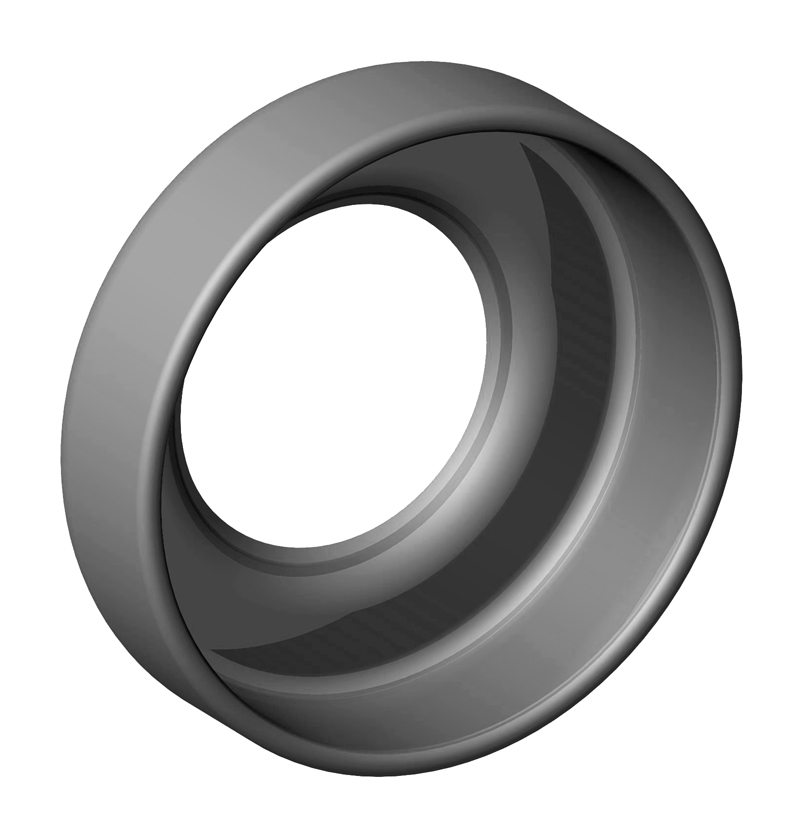

— Вагонники многих дорог по достоинству оценили наши опоры редуктора, которые начали устанавливать вместо немецких ещё в 1990 году. В них впервые применены оригинальные решения, препятствующие провороту редуктора, а также универсальные резиновые вкладыши с правильно выбранной геометрической формой, изготовленные из специальной марки резины. Эти же вкладыши и в универсальном амортизаторе для подвески двух типов генераторов в вагонах с кондиционированием воздуха. Это важнейшие узлы с точки зрения обеспечения безопасности движения. Четыре наших амортизатора заменяют восемь разнотипных немецких, и теперь полностью исключён разрыв крепёжных болтов, что приводило к падению генератора на путь.

Таких опор и амортизаторов на дороги поставлено соответственно более 10 и 37 тысяч штук. Их качество несопоставимо с немецкими. Наши опоры работают без замены уже более 8 лет, а немецкие приходилось ремонтировать и заменять каждые полгода. Экономический эффект от использования одной такой опоры превышает 29 тысяч рублей. Если бы продолжали приобретать их в Германии, то пришлось бы заплатить почти за 90 тысяч опор при стоимости каждой около двух тысяч немецких марок!

— Если не секрет, благодаря чему достигается высокое качество изделий?

— Пожалуй, это заложено в самом принципе работы над любой новинкой. Мы сами проводим НИОКР, конструируем и изготавливаем опытный образец, испытываем его и дорабатываем техдокументацию, сами делаем оснастку и производим опытную партию. И не через годы, а уже через 3-6 месяцев выходим на серийное производство. А затем сами изготавливаем и поставляем железным дорогам.

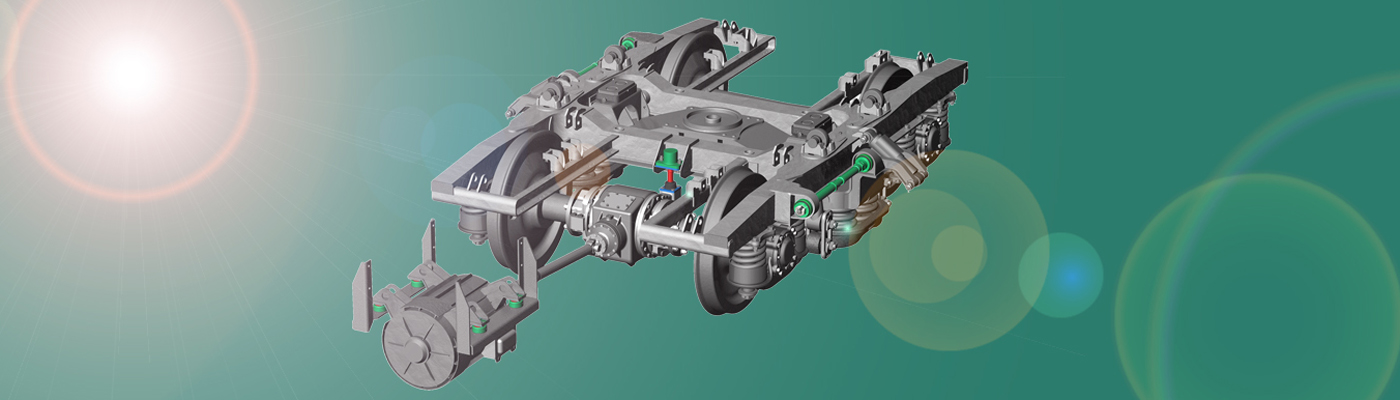

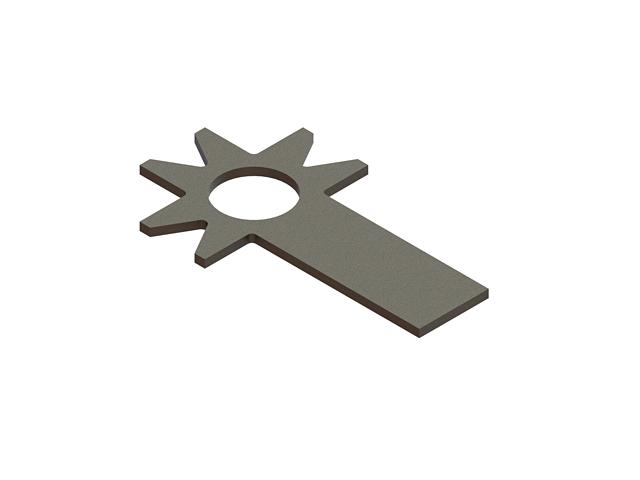

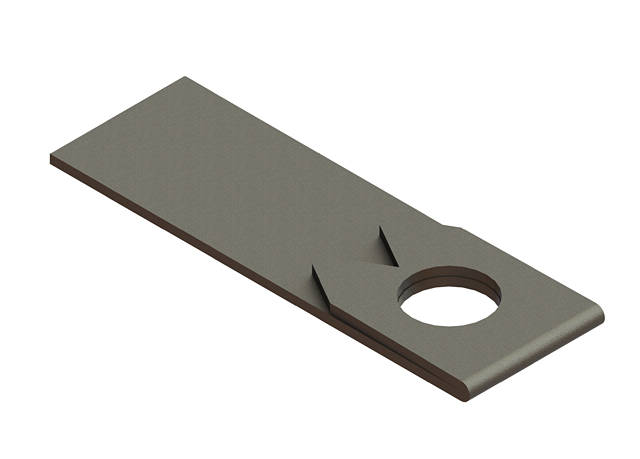

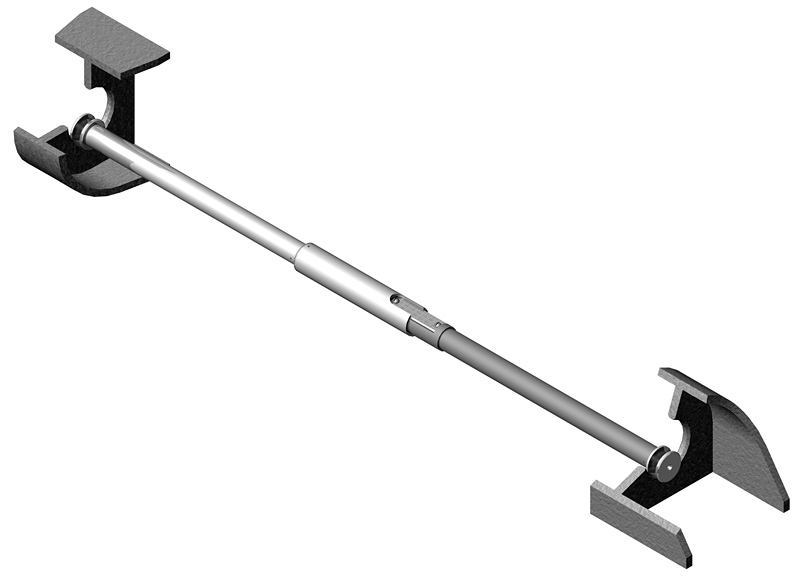

Так было и с поводками нашей конструкции тележек КВЗ ЦНИИ. Мы провели тщательный анализ работы серийного поводка ТВЗ, смоделировали динамические нагрузки, и только тогда родилась новая конструкция. Она исключает сверхдопустимое смещение надрессорной балки относительно поперечной оси тележки. Благодаря этому повышается безопасность движения за счёт более плавного вписывания тележек в кривые участки, снижается горизонтальная вибрация и обеспечивается более высокий уровень комфорта для пассажиров.

— Десятилетие — заметный рубеж в жизни любого коллектива. Как бы вы оценили пройденный путь?

— Мы занимаемся узлами и деталями, которые обеспечивают безопасность движения и пожарную безопасность. К тому же все созданное нами отвечает требованиям импортозамещения и ресурсосбережения. Поставка изделий дорогам осуществляется в рамках Государственной программы по безопасности движения, а с 1998 года — по отраслевой программе «Ресурсосбережение». Всего нами поставлено для нужд МПС около 300 тысяч различных систем и узлов, в результате использования которых железные дороги сэкономили сотни миллионов рублей.

Что же касается оценки нашей деятельности, то очень точно это сделал при вручении дипломов и медалей выставки-ярмарки, проходившей на ВВЦ, руководитель Департамента пассажирских сообщений МПС Валерий Шатаев. Он сказал, что фирма состоялась и ещё не раз порадует нас в будущем своими разработками. Очень ценна для нас и оценка заместителя министра Юрия Герасимова, который подчеркнул, что «…за десять лет не было допущено ни одного случая задержки пассажирских поездов из-за неисправности узлов, изготовленных нашим научно-производственным предприятием».

— Изменение названия предприятия повлекло за собой какие-то изменения в его структуре и функциях?

— Нет, реорганизация ограничилась только названием. Даже регистрационный номер остался прежним. Причём в регистрационной палате очень удивились тому, что мы в течение десяти лет делаем какие-то железки. Думали, что наши изобретения и патенты далеки от практической пользы, а оказалось, сами изобретаем, производим продукцию и поставляем её дорогам.

— В наше время, когда вокруг расплодилось полно всевозможных посредников, предприятие, соединившее функции разработчика, изготовителя и поставщика в одном лице, -большая редкость. В чём секреты вашего успеха?

— Живучесть нашего предприятия, конечно, объясняется эффективным совмещением функций исследования, создания и поставки технических новинок непосредственно пассажирским депо и заводам по ремонту и производству подвижного состава. К тому же все наши изделия высокотехнологичны при обслуживании и ремонте. Ведь для регулировки или замены отдельных узлов или деталей не требуется подавать вагоны в депо. Все работы могут производиться прямо на путях отстоя составов или, при необходимости, на приёмо-отправочных путях станций.

Нам чужда позиция тех разработчиков новшеств, которые ограничиваются только созданием и отчётом, а внедряет пусть кто-то другой. Мы осуществляем авторский надзор и контроль за работой всех поставленных на железные дороги узлов и деталей независимо от времени поставки и сроков их работы.

И, пожалуй, самое важное — ранее так называемая модернизация вагонов длилась 40 -50 лет. Мы же стремимся провести её за три-четыре года и в такие сроки готовы поставлять дорогам необходимые изделия для замены на всех вагонах пассажирского парка. И теперь этот принцип найдёт реальное воплощение благодаря указанию МПС, подписанному в прошлом году первым заместителем министра Владимиром Ильиным.

— Как готовится коллектив к своему юбилею?

— За десять лет у нас уволились всего три человека. На мой взгляд, это говорит о том, что подобрался крепкий состав единомышленников. Многие из них в связи с юбилеем поощрены приказом министра и специальными юбилейными медалями, которые мы учредили по этому случаю.

Николай ДАВЫДОВ.