ИМЕННО ТАКАЯ СТРАТЕГИЯ РАЗВИТИЯ ВСЕХ ПРЕДПРИЯТИЙ ОТРАСЛИ, ПО МНЕНИЮ ИЗВЕСТНОГО ИЗОБРЕТАТЕЛЯ И КОНСТРУКТОРА Э.П.ДЕРГАЧЕВА, СПОСОБНА НЕ ТОЛЬКО ПОВЫСИТЬ БЕЗОПАСНОСТЬ ДВИЖЕНИЯ ПОЕЗДОВ, НО И СЭКОНОМИТЬ РЕСУРСЫ, СУЩЕСТВЕННО УВЕЛИЧИВ НАДЕЖНОСТЬ И ДОЛГОВЕЧНОСТЬ ВАГОННОГО ПАРКА ЖЕЛЕЗНЫХ ДОРОГ РОССИИ И СТРАН СНГ.

000 «Научно-производственное предприятие Дергачева» (НППД), хорошо известно в России и далеко за ее пределами. Вот уже 15 лет оно успешно занимается разработкой и производством систем и узлов для пассажирских вагонов, экономичность, надежность и долговечность которых превосходят лучшие мировые аналоги.

Научно-производственные и экономические результаты предприятия, на котором работают профессионалы высшей квалификации во главе с талантливым организатором, конструктором и изобретателем Эдуардом Петровичем Дергачевым, впечатляют даже заядлых скептиков. Только за последние десять лет предприятием внедрено в производство 32 изобретения, совокупный экономический эффект от которых на железных дорогах России и стран СНГ превысил 800 миллионов рублей и 530 млн. немецких марок. Все изделия изготовлены с использованием инновационных технологий и защищены патентами.

Об истории создания предприятия, его политике в сфере инноваций, ресурсосбережения и внедрения новой техники в интервью с нашим корреспондентом рассказывает Президент и Генеральный конструктор 000 «Научно-производственное предприятие Дергачева», обладатель Золотой медали Международного салона промышленной собственности «Архимед-2001», «Почетный железнодорожник» и «Лучший изобретатель железных дорог» Э.П. Дергачев.

— Известно, что возглавляемое Вами «Научно-производственное предприятие Дергачева» неоднократно меняло и форму собственности, и свое название. С какого же момента следует вести отсчет истории коллектива?

— Все началось в середине 1980-х годов, когда Министерством путей сообщения было принято решение обновить вагоны главного поезда страны — «Россия» — сообщения «Москва-Владивосток». Для этого в ГДР были заказаны 200 новых вагонов, а работникам группы надежности Московской дороги поручено обследовать их и дать заключение о надежности работы узлов и систем. К сожалению, качество вагонов оказалось настолько низким, что за три месяца было составлено около 5 тыс. актов-рекламаций! Большинство замечаний касалось конструктивных и технологических недостатков, а также пожарной безопасности. Изготовители хотя и пытались «защищать честь мундира», но, в конце концов, были вынуждены признать брак. Надо отметить, что к тому времени отечественными специалистами, работающими в сфере обеспечения надежности пассажирских вагонов, было собрано и подготовлено немало разработок и предложений по совершенствованию конструкции вагона, повышению износостойкости и ремонтопригодности его отдельных узлов и деталей. И это подтолкнуло к созданию организации или предприятия, которое взялось бы претворить в жизнь накопившиеся идеи. Так в 1987 году образовался временный творческий коллектив, трудовое соглашение с которым заключило Главное пассажирское управление МПС. Во многом благодаря усилиям этого небольшого коллектива удалось справиться с проблемой задержек поездов и отцепок немецких вагонов в пути следования из-за различных неисправностей, в первую очередь — вагонов, оборудованных системой кондиционирования воздуха. Почти сразу же, взамен импортных, нами был организован выпуск деталей, внедрение которых позволило сэкономить для отрасли весьма значительные средства. По инициативе руководителей пассажирского и научно-технического главков МПС временный коллектив был преобразован в научно-производственное предприятие «ТехНовоТранс», в 1994 году — в «Инновационно-внедренческую фирму Дергачева», а с 1999 года — Научно-производственное предприятие Дергачева.

— И таким образом была создана на учно-техническая база для решения проблемы замещения некачественного импорта?

— Да, но не только. Была создана и производственная структура для быстрого внедрения инноваций. Уже в самом названии предприятия отразилось «кредо» нашей деятельности — обязательные новизна и массовость внедрения. При этом речь шла, прежде всего, об организации массового производства узлов и деталей для пассажирских вагонов, которые до этого поставлялись из Германии. Кроме того, нужно было повысить надежность и долговечность многих узлов и деталей за счет разработки их принципиально новых конструкций и освоения выпуска по новым технологиям.

— Это очень сложные задачи. Как же удалось их решить?

— Безусловно, для решения этих задач требовались поддержка МПС России, высококвалифицированные кадры и организация контроля качества продукции. Коллектив сформировался из специалистов Московского железнодорожного узла, предприятий оборонной промышленности и профильных проектно-конструкторских бюро. Наш коллектив поддержали руководители отрасли, ее научно-технический совет. Все это помогло быстро и качественно наладить работу. К настоящему времени для нужд железных дорог предприятием поставлено более 300 тыс. различных систем и узлов, благодаря использованию которых сэкономлены сотни миллионов рублей. На каждом изделии ставится защищенный свидетельством товарный знак. По соответствующему клейму можно точно определить изготовителя, время и место сборки. Важно также, что все создаваемые НППД узлы и системы взаимозаменяемы с серийными. То есть, не требуется какой-либо переделки подвижного состава — просто серийный узел снимают, а на его место ставят новый, и состав можно отправлять в путь. Авторский надзор за изделиями осуществляется в течение всего периода их работы.

— Узлы и системы для пассажирских вагонов, разработанные коллективом Вашего предприятия, исчисляются десятками. Какие из них наиболее востребованы?

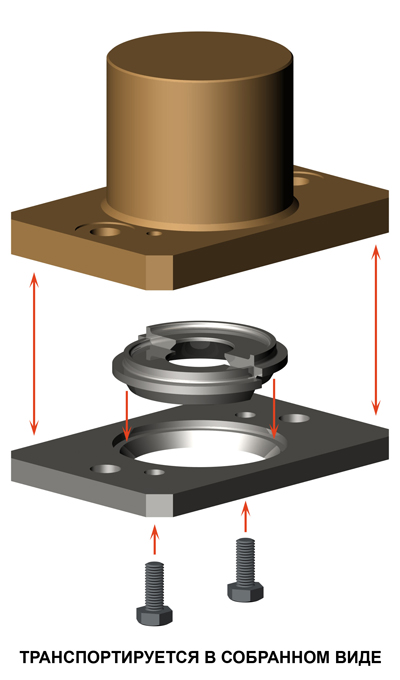

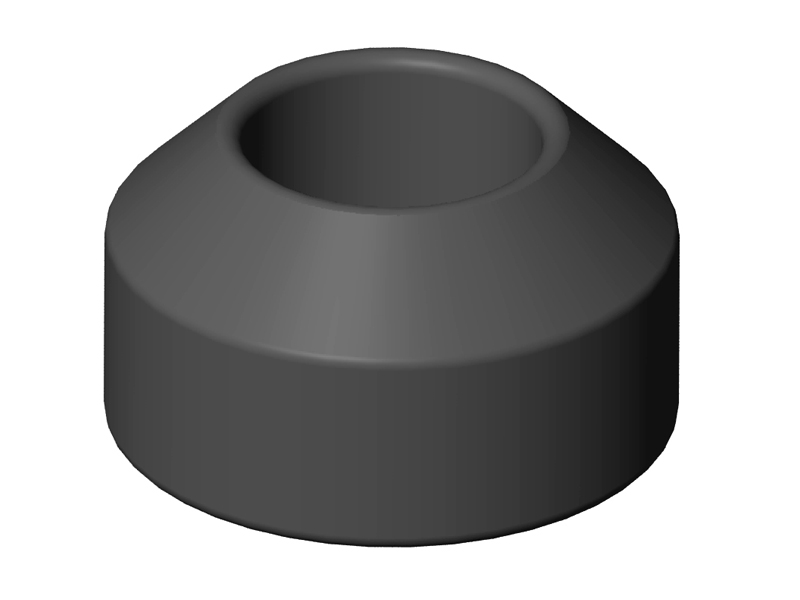

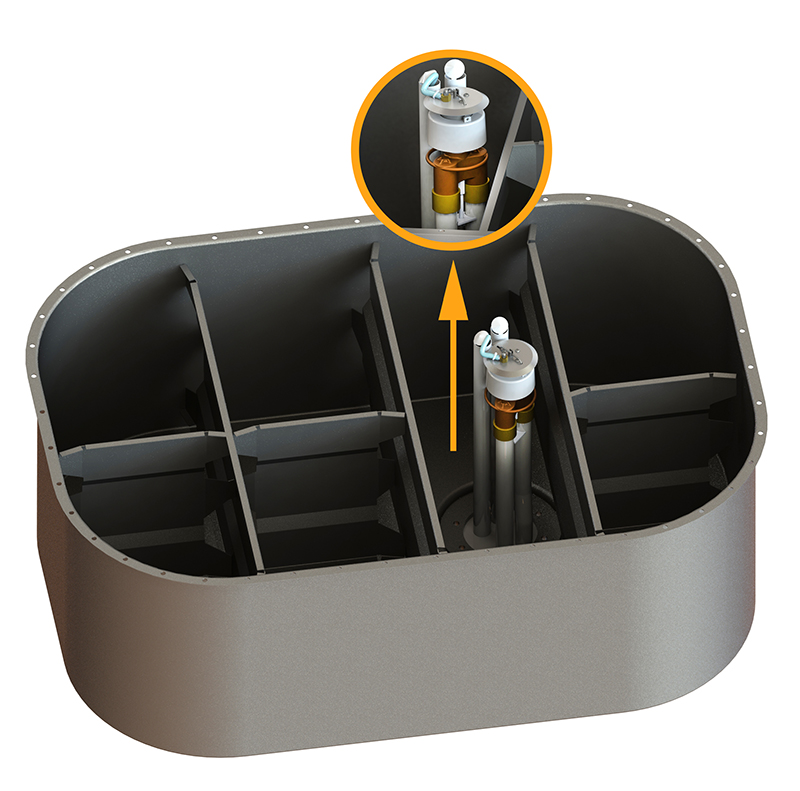

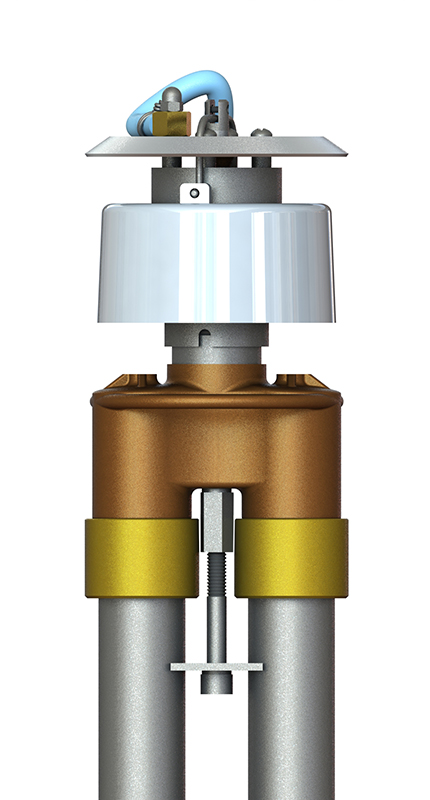

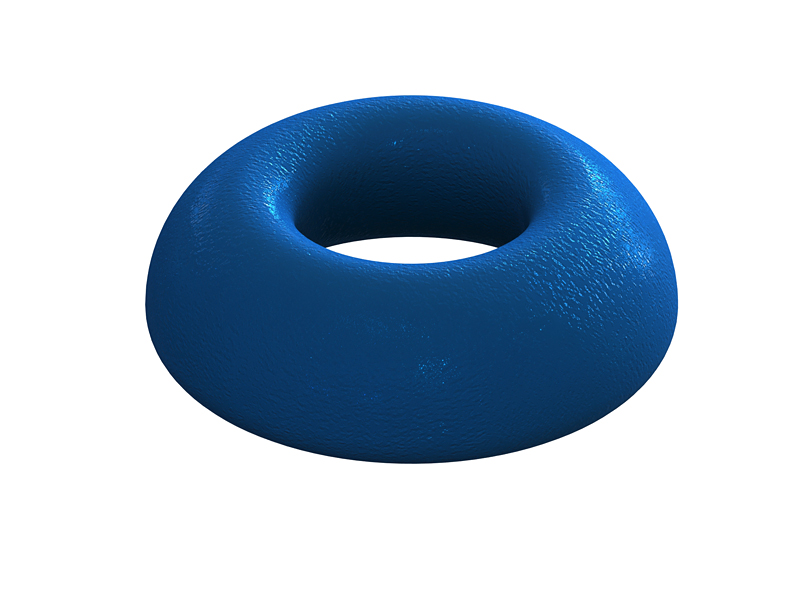

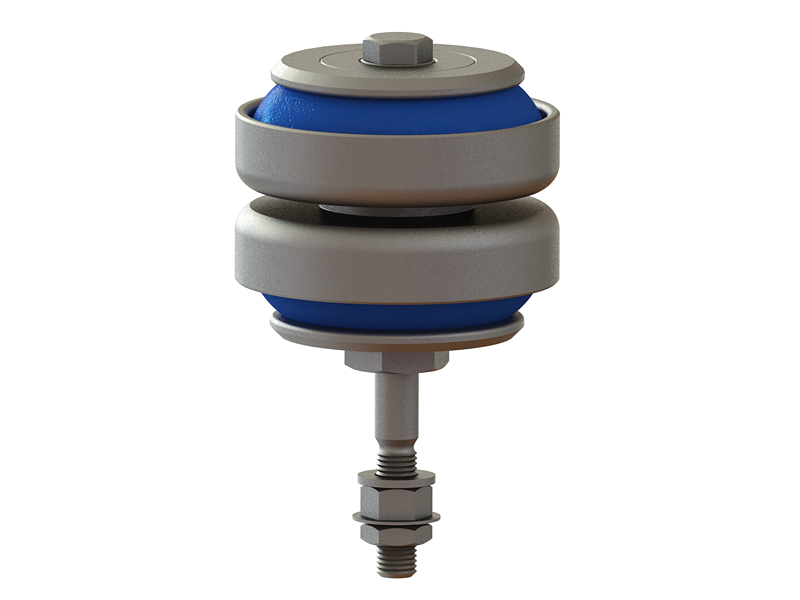

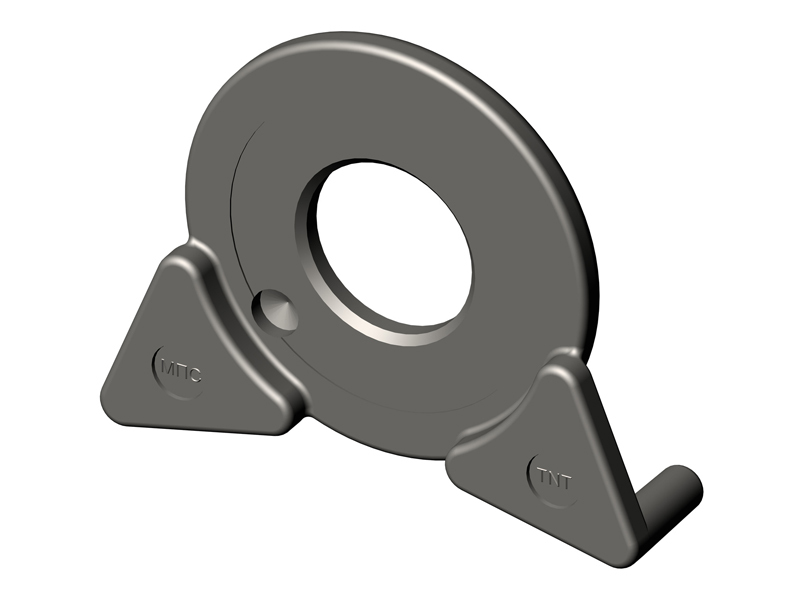

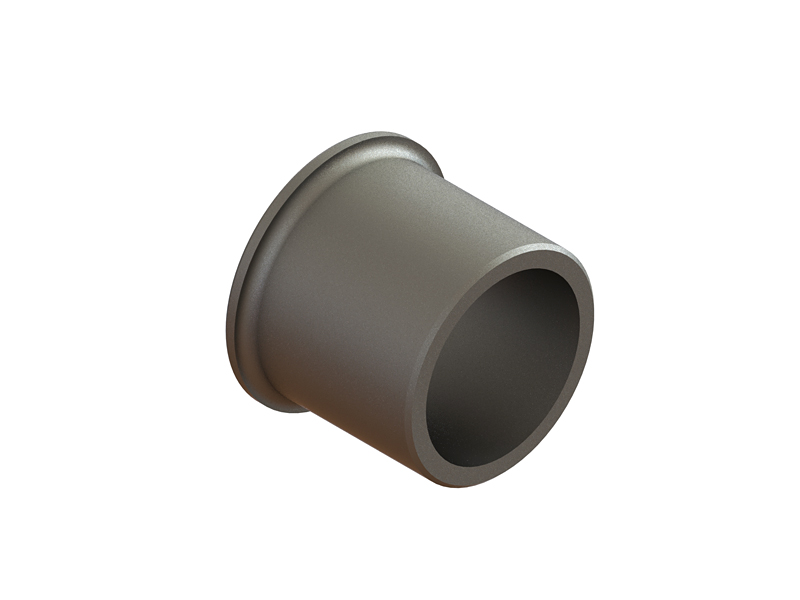

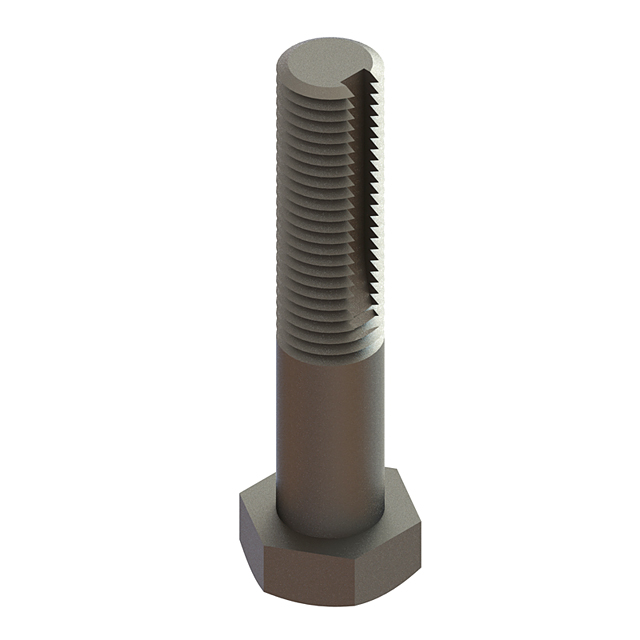

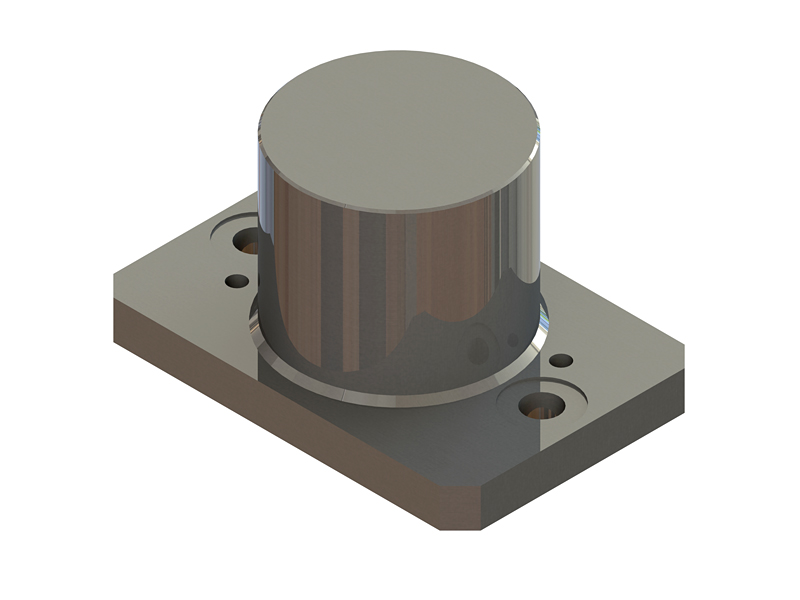

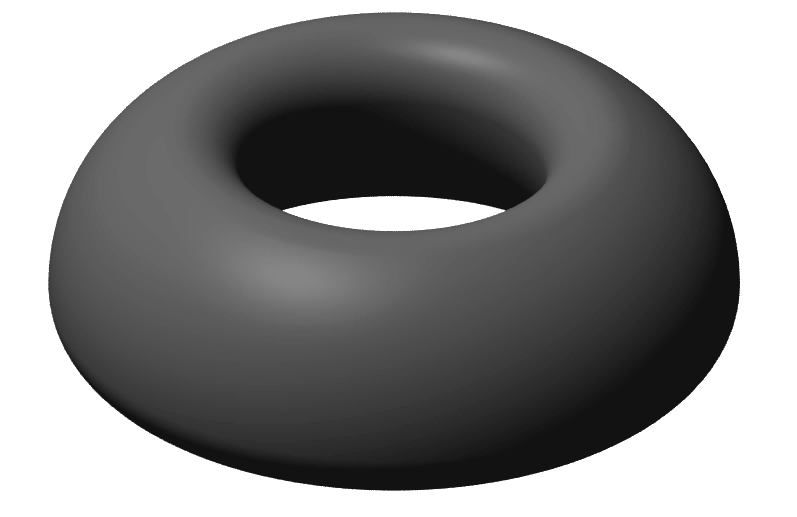

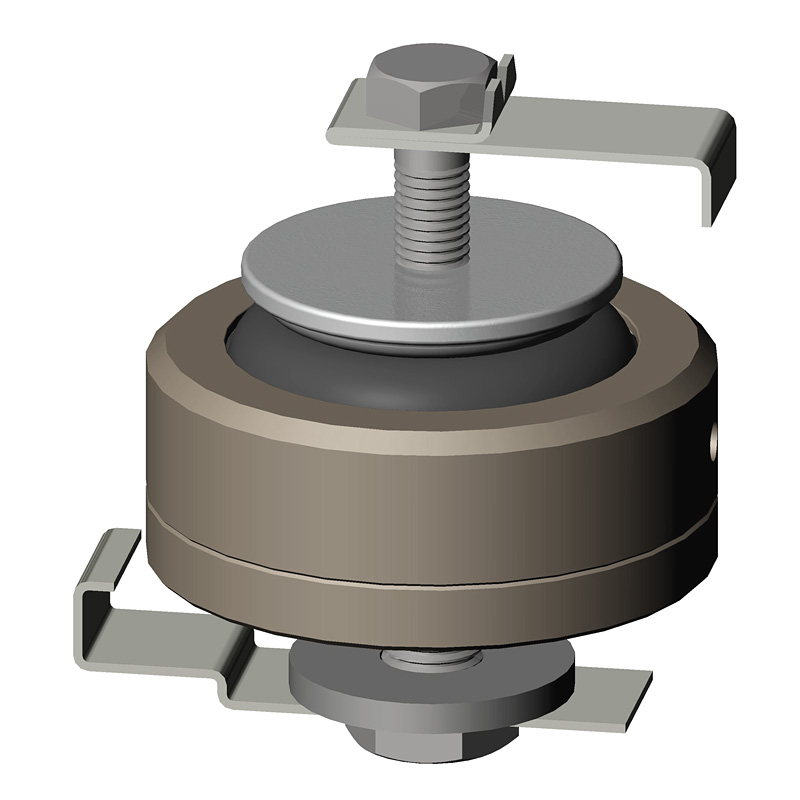

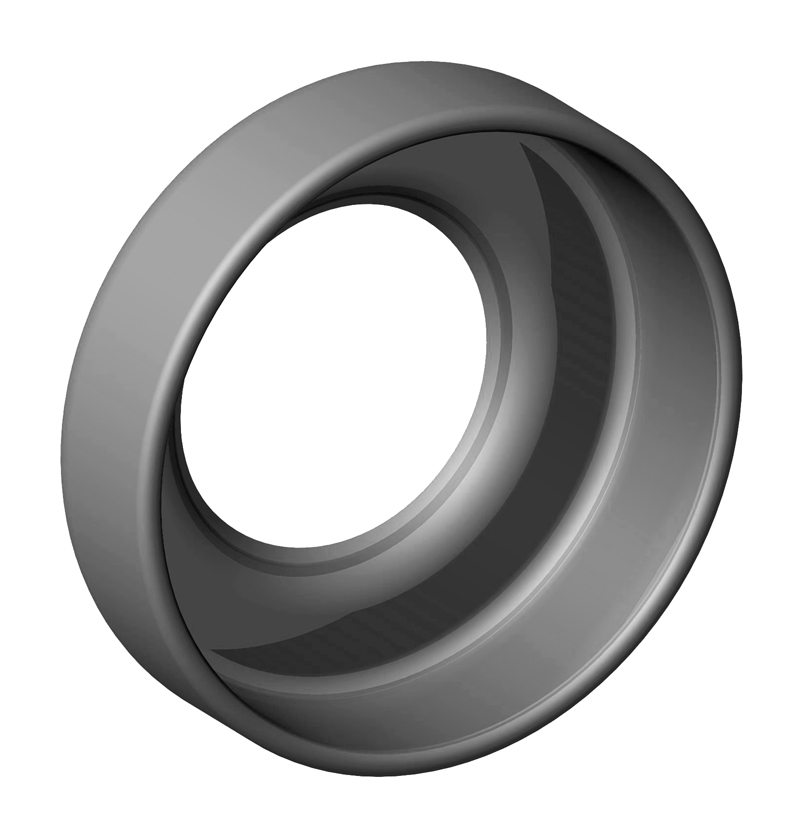

— Вагонники сети по достоинству оценивают всю продукцию предприятия, особенно высоко — наши опоры редуктора от средней части оси для пассажирских вагонов с кондиционированием воздуха, которые начали устанавливать вместо немецких еще в 1990 году. В них были впервые применены резиновые вкладыши (амортизаторы) нестандартной геометрической формы, изготовленные из резины специальной марки. При воздействии нагрузки, благодаря применению амортизаторов овальной формы в поперечном сечении, происходит быстрое и плавное возрастание вертикальной жесткости опоры, а за счет равномерного распределения напряжения по сечению амортизаторов достигается повышение их динамической выносливости. Результаты стендовых ресурсных испытаний подтвердили, что новые амортизаторы имеют циклическую выносливость в 20 раз выше, чем амортизаторы, изготавливаемые в Германии. А ходовые и динамические испытания опоры редукторов показали, что у нее снижено в 1,6 раза воздействие сил на детали опоры при прохождении вагоном кривых участков пути малого радиуса. Новая опора взаимозаменяема с серийной. При эксплуатации вагонов с опорой, изготовленной в Германии, из-за ее разрушения на железных дорогах в год происходило свыше 700 задержек в пути следования пассажирских поездов. А за все время эксплуатации новой опоры случаев ее разрушения не наблюдалось. И это благоприятно сказалось на работоспособности и эксплуатационной надежности в целом приводов типа ЕЮК и ВБА (редуктор, карданный вал, муфта сцепления и подвеска генератора) и, как следствие, привело к повышению безопасности движения пассажирских поездов. Экономическая эффективность от использования одной опоры редуктора составляет в год 29 360 рублей, при этом условная экономия валюты только за период 1991-1997 годов приблизилась к 100 млн. немецких марок.

Новая опора защищена десятью патентами Российской Федерации.

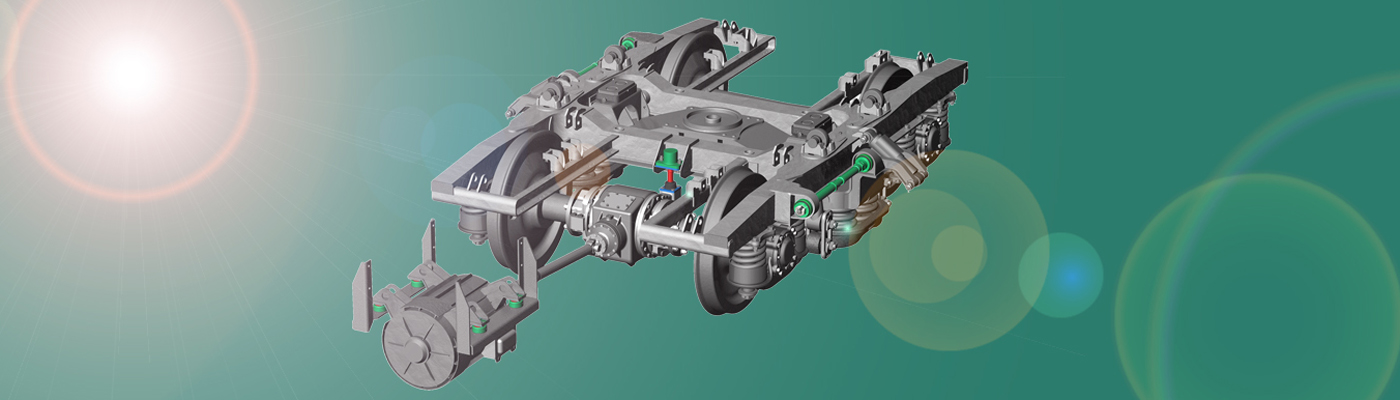

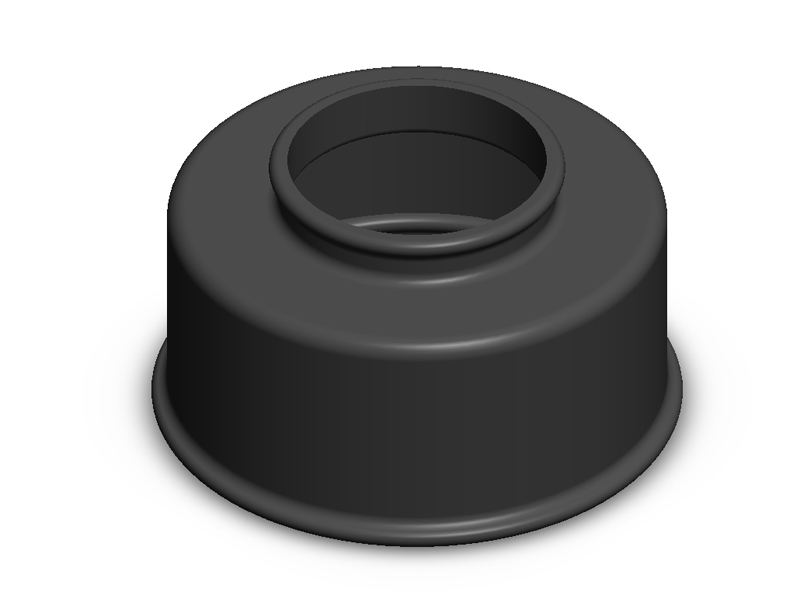

Добавлю, что новые резиновые вкладыши, защищенные шестью патентами РФ, были в дальнейшем использованы в новых разработках, в частности, в универсальном амортизаторе для подвески генератора пассажирских вагонов с кондиционированием воздуха. На основе этой конструкции были разработаны резиновые элементы поводков тележки типа КВЗ ЦНИИ. Это важнейшие узлы для обеспечения безопасности движения.

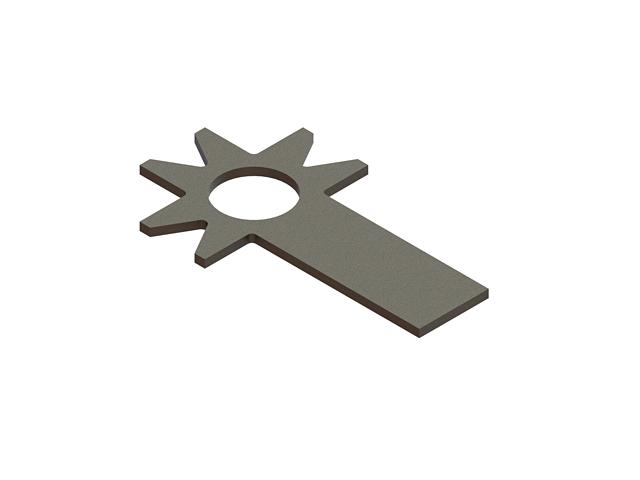

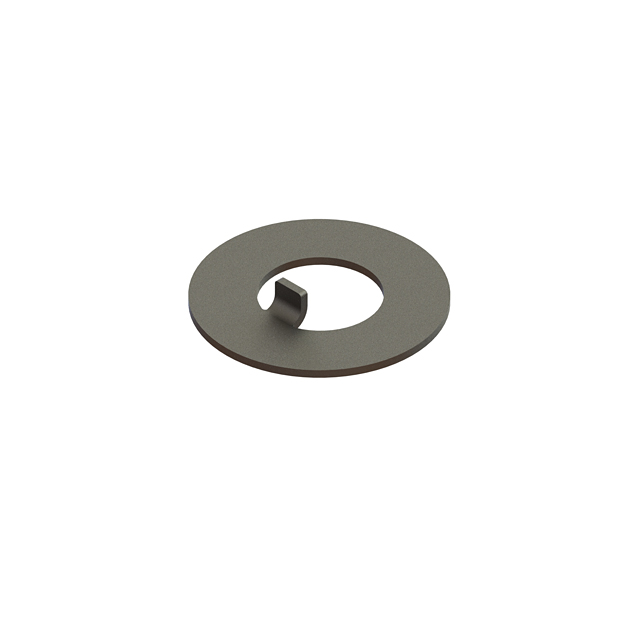

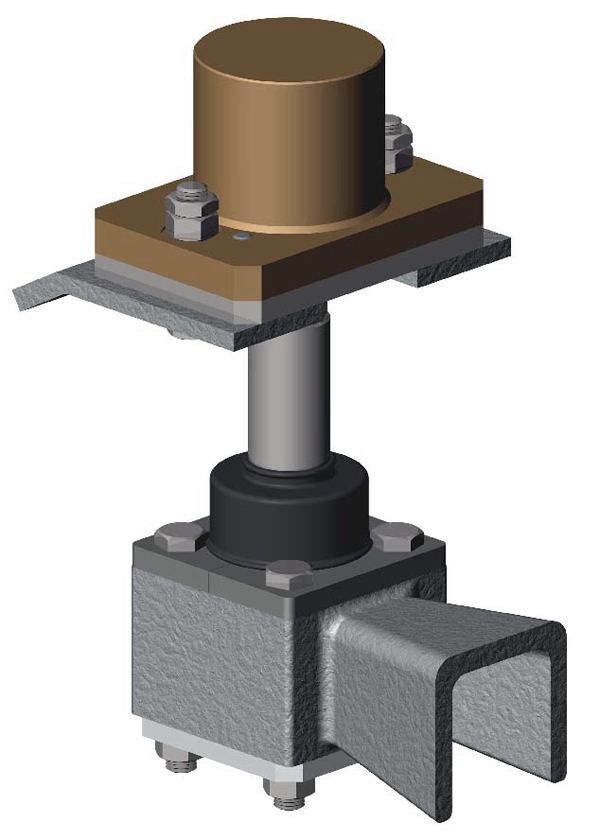

Разработанный для замены амортизаторов немецкого производства и унификации амортизаторов для генераторов ДУГГ28 и ДЦГ32, амортизатор универсальный для подвески генератора пассажирских вагонов с кондиционированием воздуха выгодно отличается от всех зарубежных аналогов. При установке амортизаторов в подвеске генераторов не предусматривается переделка установочных мест. Одновременно предусмотрено более надежное и удобное в эксплуатации крепление с использованием специальных стопорных элементов. Случаев разрушения универсальных амортизаторов за все годы эксплуатации не наблюдалось.

Четыре наших универсальных амортизатора при гарантии работы 5 лет заменяют восемь разнотипных немецких и исключают разрыв крепежных болтов, что ранее приводило к падению генераторов весом 740 кг на путь. К настоящему времени на дороги поставлено более 12 тысяч опор редуктора и 42 тысячи универсальных амортизаторов. По сравнению с немецкими, которые приходилось ремонтировать и заменять каждые полгода, наши опоры работают без замены уже 12 лет.

— Продукция предприятия давно и по праву имеет прекрасную репутацию. Но за счет чего достигается такое высокое качество изделий?

— Высокое качество изделий заложено в самом принципе нашей работы над любой новинкой. Мы сами проводим НИОКР, сами конструируем и изготавливаем опытные образцы, испытываем их и дорабатываем техническую документацию. Сами же делаем оснастку и изготавливаем опытную партию, и не через несколько лет, а уже через 3-6 месяцев начинаем серийное производство и поставку продукции дорогам. Причем делаем это без посредников, а это сегодня большая редкость.

— Можете привести примеры?

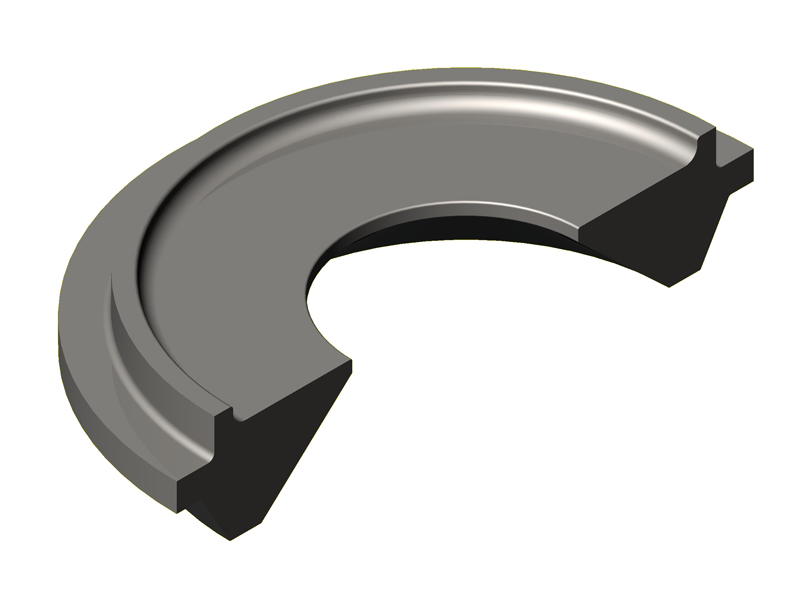

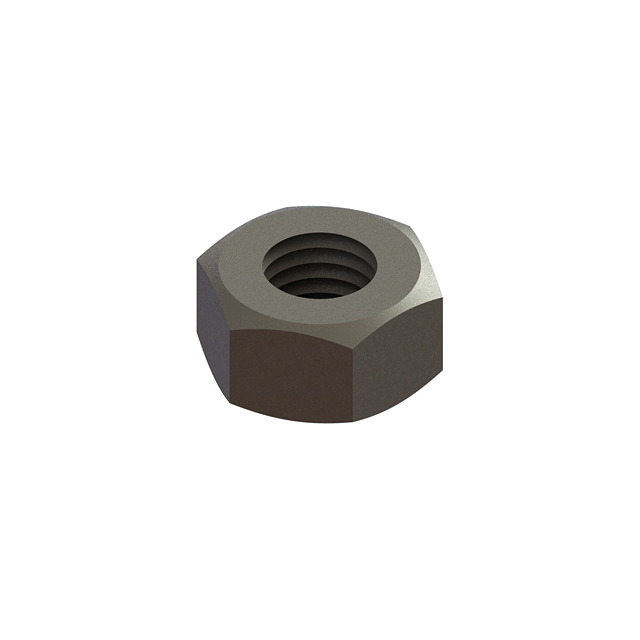

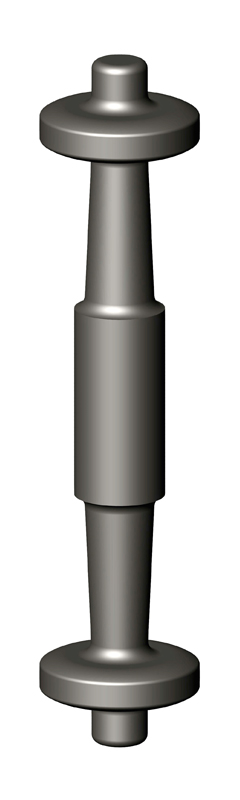

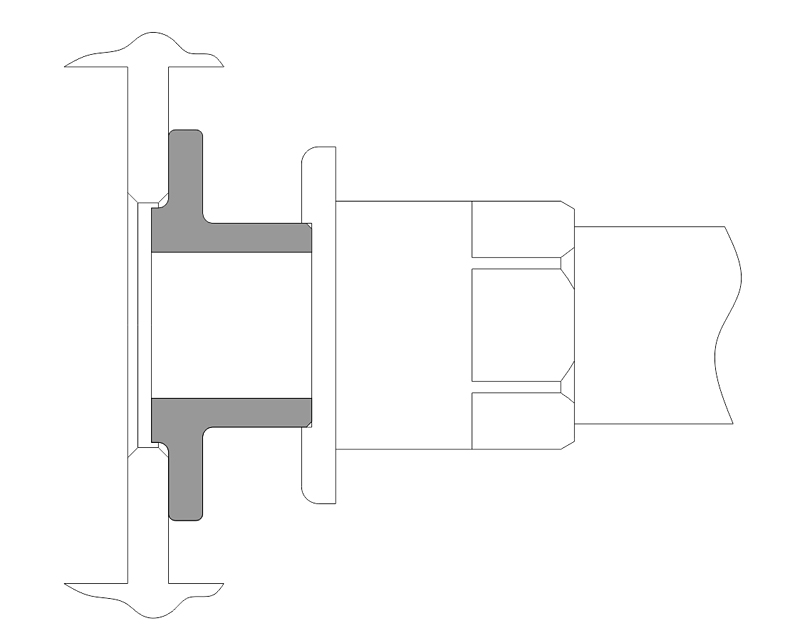

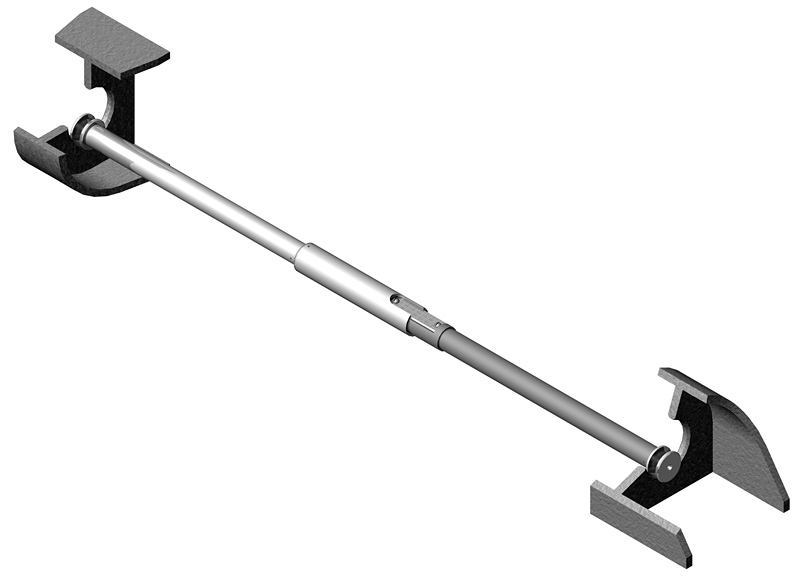

— К примеру, так было с поводками тележек КВЗ-ЦНИИ пассажирских вагонов дальнего следования. В конструкции тележек КВЗ-ЦНИИ типов I, II и КВЗ-ЦНИИ-М для передачи тяговых и тормозных усилий от тележки к кузову предусмотрены продольные поводковые связи (поводки). Выполняя совместно с центральной подвеской роль возвращающих устройств, поводки одновременно служат для смягчения боковых толчков, возникающих вследствие набегания гребней колес при извилистом движении колесных пар на прямых участках пути и при входе вагона в кривые; обеспечивают упругое ограничение перекоса над рессорной балки в горизонтальной плоскости и возвращение ее в центральное положение; предотвращают сдвигающие (продольные) усилия, действующие на элементы подвесок. Но, как показала практика, серийные поводки, мягко говоря, выполняли свои функции не полностью. Основными недостатками серийного поводка являлись значительная усадка и раздавливание резинометаллических пакетов, которые конструкторам НППД удалось устранить. В результате родилась эффективная конструкция поводка, которая сегодня всем хорошо известна. Она исключает сверхдопустимое смещение надрессорной балки относительно оси тележки, обеспечивает более плавное вписывание тележек в кривые участки и снижение интенсивности виляния при извилистом движении колесных пар. В конечном итоге достигается более высокий уровень безопасности движения и комфорта для пассажиров.

Начиная с 1996 года взамен серийных поводков производства ТВЗ железным дорогам поставляются поводки нашей, принципиально новой конструкции. Они взаимозаменяемы с серийными в том смысле, что не требуют переделки установочных мест, но отличаются тем, что обладают оптимальными жесткостными характеристиками, которые остаются стабильными в течение всего срока службы. Если резинометаллический пакет поводка изготовления ТВЗ работает до года, то резиновый блок поводка нашей конструкции пять лет.

В настоящий момент поводками конструкции НППД оборудовано уже более 60% рабочего парка пассажирских вагонов.

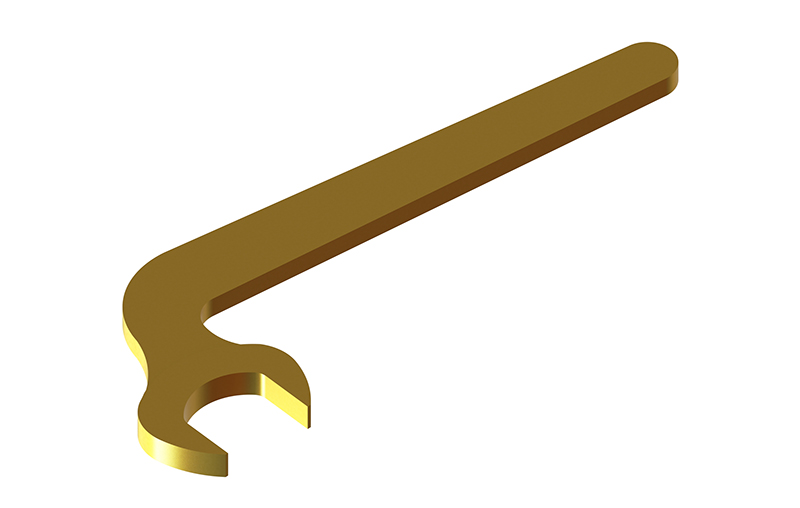

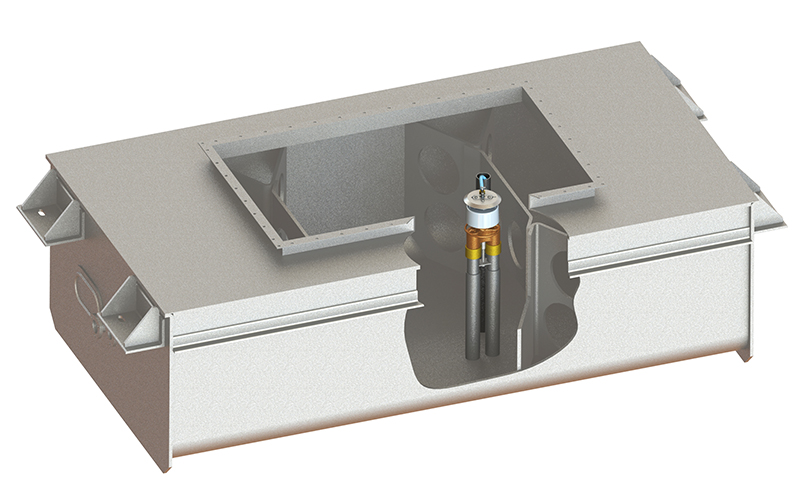

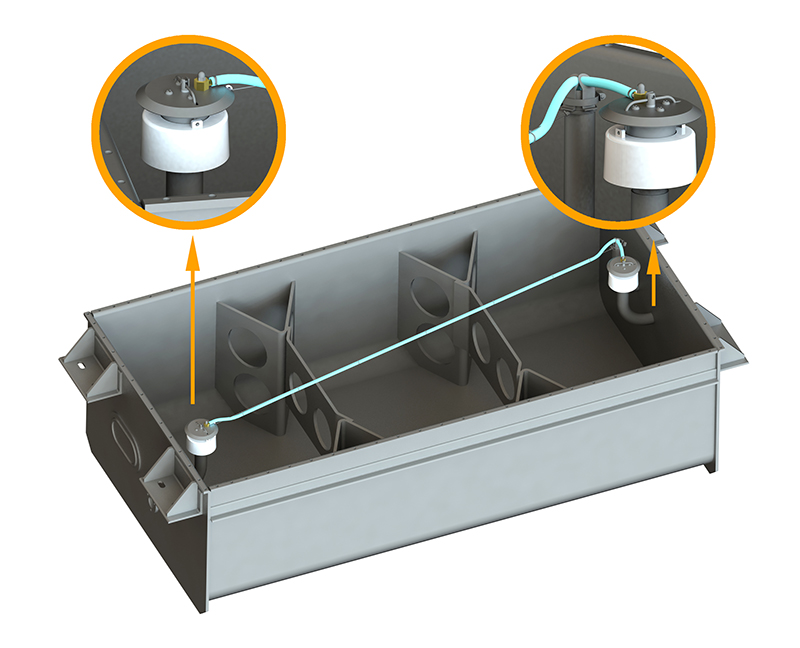

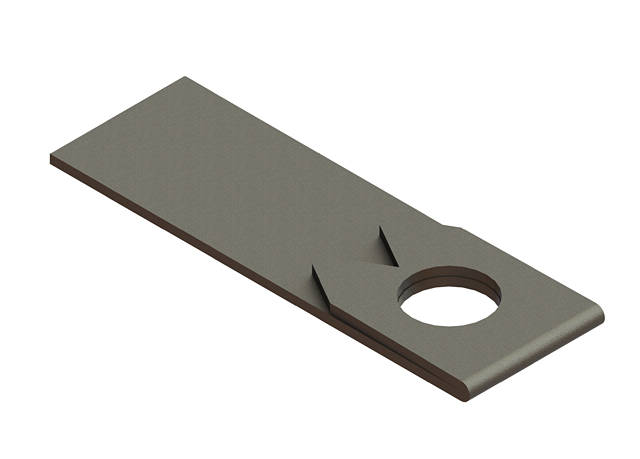

Еще один пример. Предприятием разработана система автоматической заправки пассажирских вагонов водой, которая включает запорный клапан К-0497.00.00.000 и устройство подачи и слива воды из шлангов (модель К-1299.00.00.000-01). Наша система полностью автоматизирует процесс заправки вагонов водой. Необходимо только подсоединить шланг к водоналивной трубе вагона и нажать на рукоятку устройства. Прекращение подачи воды при заполнении бака, сигнализация о заполнении бака, отключение водонапорной магистрали и слив остаточной воды из водоналивных труб и шлангов в канализацию произойдет автоматически (без присутствия человека). При этом объем работ по установке системы незначителен.

Четырьмя патентами Российской Федерации защищен запорный клапан системы водоснабжения пассажирского вагона, предназначенный для автоматического прекращения подачи воды в бак после его заполнения, двумя — устройство подачи и слива воды из шлангов.

Можно сказать, что нам удалось создать новую экономичную систему заправки вагонов водой, обеспечивающую сбережение средств, снижение расхода воды, улучшение условий труда. МПС России принято решение о широком внедрении системы на сети дорог.

— Кстати, о сбережении ресурсов. Уже не первый год на железных дорогах страны действует отраслевая программа ресурсосбережения. Вы принимаете в ней участие?

— Самое активное. Экономия ресурсов — одна из центральных стратегических задач нашего предприятия. Предприятие много лет работает в направлении снижения стоимости изделий и экономии денежных средств в эксплуатации. В нашей программе ресурсосбережения на этот год предусмотрено внедрение узлов и деталей повышенной надежности ходовых частей пассажирских вагонов на сумму 45 млн. рублей. Но от внедрения этих изделий дороги получат гораздо больше — 86,4 млн. рублей. Окупаемость составит полгода!

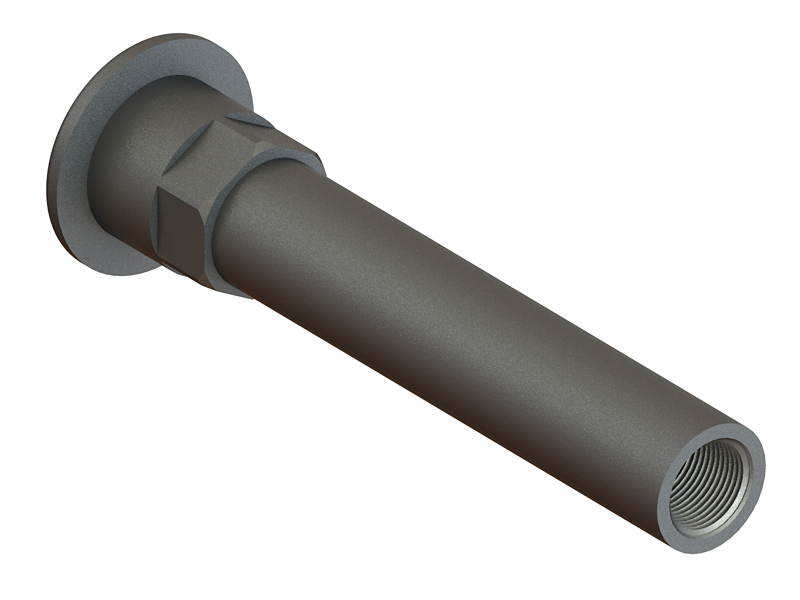

В качестве иллюстрации ресурсосберегающих технологий можно привести пример изготовления нашим предприятием вала для опоры редуктора. Благодаря применению оригинальной технологии нам удалось повысить коэффициент использования металла более, чем в 2,6 раза, что позволило сэкономить свыше 67 тонн дорогостоящей легированной стали. Другой пример: при использовании нашего запорного клапана только на московском узле при заправках вагонов сберегается более 600 тонн воды в сутки, а, как известно, для производства 1 куб. м. воды затрачивается около 0,24 кВт электроэнергии.

И еще одна деталь. Модернизация пассажирских вагонов, как правило, длится несколько десятилетий. А наше предприятие стремится проводить все свои модернизации за три-четыре года, и в такие же сроки поставлять необходимые изделия для замены на всех вагонах пассажирского поезда.

— Одной из приоритетных задач отрасли является существенное повышение скоростей движения пассажирских поездов до 160-200 км/час на действующих линиях с последующим переходом на сооружение специализированных высокоскоростных магистралей со скоростями движения до 350 км/час. В этой связи возникает проблема создания пассажирского вагона нового поколения, удовлетворяющего возросшим требованиям к безопасности, надежности и комфортности проезда пассажиров. Что предприятие делает в этом направлении?

— Существует несколько основных проблем создания вагона нового поколения. Во-первых, это чрезмерно долгий срок от постановки задачи до создания изделия (риск морального старения еще на стадии разработки). Во-вторых, недостаточное знание разработчиками реальных условий эксплуатации, технического обслуживания и ремонта вагонного парка, требований и нужд пассажиров. И, наконец, отсутствие опережающей подготовки специалистов Дирекции по обслуживанию пассажиров, вагонных депо и участков для обслуживания новой техники.

Имея более чем пятнадцатилетний опыт разработки, внедрения и поставки на сеть железных дорог новых систем, узлов и деталей повышенной надежности и долговечности для пассажирских вагонов, предлагаем свою концепцию создания техники нового поколения.

— В чем она состоит?

— Основные положения нашей концепции заключаются в следующем. Прежде всего, необходимо создать группы экспертов, состоящие из практиков-эксплуатационников, детально знающих проблемы эксплуатации, ремонта и технического обслуживания вагонного парка. Они должны заниматься экспертизой всех этапов проекта, начиная с постановки задачи. Обязательное подключение НИОКРа и использование созданных в отрасли методов математического моделирования позволит значительно сократить финансовые затраты и время на создание и испытание прототипов узлов и деталей для поиска оптимальных параметров. И кроме этого, ускорит сроки проектирования.

Важнейшая составляющая создания новой техники разработка принципиальной кинематической схемы изделия как единой системы, в которой работа каждого узла рассматривается во взаимосвязи со смежными узлами. Выбор оптимальной схемы взаимодействия узлов по критерию обеспечения заданных параметров системы в целом позволяет значительно повысить надежность и долговечность изделия. Главная цель создать транспортное средство, способное находиться в эксплуатации без отцепки от постройки до заводского ремонта.

При создании техники нового поколения необходимо в полной мере использовать последние достижения науки и техники в области триботехники (снижение износа трущихся пар), новых экологически безопасных конструкционных материалов, ресурсосберегающих технологий, современных методов диагностики.

— Но ведь это потребует и новой инновационной политики в масштабе отрасли?

— Конечно. В транспортном комплексе России инновационная политика будет ориентирована на обновление парка транспортных средств, модернизацию инфраструктуры, применение прогрессивных технологий, повышение технического уровня железнодорожного транспорта.

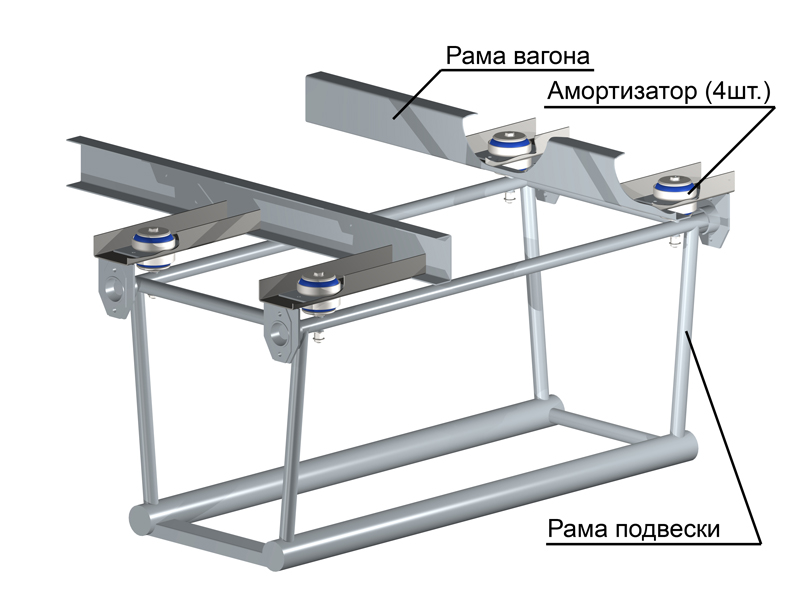

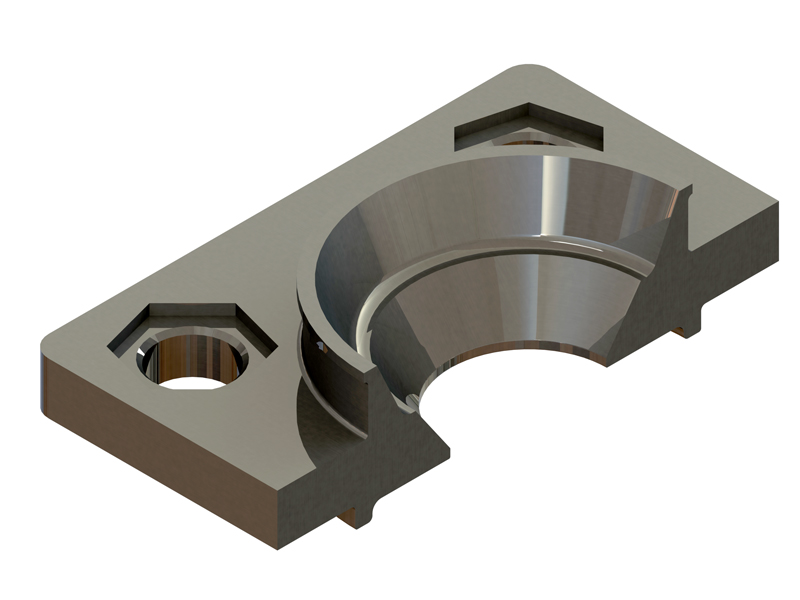

Реализуя Постановления правительства РФ о развитии инноваций, предприятие сейчас занято модернизацией тележки КВЗ ЦНИИ пассажирских вагонов. В настоящее время нашим коллективом завершатся работы первого этапа повышения их эксплуатационной надежности.

Как известно, нормируемый показатель надежности пассажирского вагона -наработка на отказ — составляет 775 тысяч км без учета отказов тележек и колесных пар, а с учетом — только 86 тысяч км. Поэтому очевидно, как важно повысить надежность тележки. По нашему мнению, в первую очередь необходимо создать конструктивные условия, обеспечивающие работу ее узлов и деталей в пределах расчетных нагрузок и предупреждающие разбалансировку взаимодействующих между собой элементов. И у нас есть новые разработки в этом направлении.

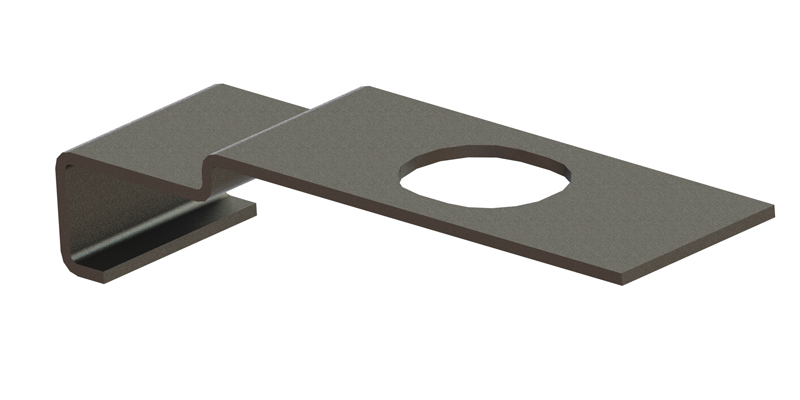

Нашими специалистами предложено устройство, обеспечивающее центровку тяг люлечного подвешивания тележки. Как показали проведенные ходовые динамические испытания, при оборудовании тележки устройствами центровки люлечных тяг К-0697.00.00.000, рамные силы на тележке уменьшились на 18 % при движении с наибольшей скоростью 120 км/ч (по стрелкам 60 км/ч). Динамические силы растяжения-сжатия на люлечных тягах и поводках уменьшились на 11 %. Коэффициент динамики, характеризующий нагруженность рамы тележки, уменьшился на 8 %. Замеренные горизонтальные и вертикальные ускорения рамы тележки в районе буксового узла были меньше на 10 %, а горизонтальные — на 15 % при скоростях движения 120 км/ч.

Для повышения надежности и безотказности работы гидродемпфера тележки, нашим коллективом разработано устройство защиты гидравлического демпфера от воздействия внешней среды К-0593.00.00.000, которое защищает область сальников и штока от попадания снега, пыли и т.д. Изюминкой данного изобретения является то, что при движении поезда поток содержимого внешней среды направляется в специальные карманы, из которых под воздействием обратных воздушных потоков содержимое удаляется наружу.

Благодаря выполнению перечисленных и ряда других работ по модернизации тележки типа КВЗ ЦНИИ нормируемый показатель надежности пассажирских вагонов с учетом отказов ходовых частей можно увеличить в 3-4 раза, то есть вместо 86 тыс. км довести его до 300-350 тыс. км. Коллектив НППД нацелен добиться именно такого результата.

Возвращаясь к началу нашей беседы, хочу подчеркнуть, что одной из центральных задач, которые призвана решить реформа отрасли — обеспечить массовость и быстроту внедрения инноваций. Именно такая стратегия развития способна не только повысить безопасность движения поездов, но и сэкономить ресурсы, существенно увеличив надежность и долговечность вагонного парка железных дорог страны.