Все последние годы нам старательно внушали, что наша экономика неэффективна, ведущие отрасли хозяйства намного отстали от западного уровня. На деле оказалось, что это далеко не так. В подавляющем большинстве случаев эти потуги нацелены на удушение отечественного производства, устранение его как конкурента.

Нечто похожее происходило и с продукцией для железнодорожного транспорта. Австрийские путевые машины, чешские локомотивы, немецкие пассажирские вагоны прочно прописались на наших железных дорогах. И это несмотря на наличие аналогичных отечественных разработок, которые порой даже превосходили импортные по ряду параметров. Но вместо того чтобы раскошелиться на развитие собственной производственной базы, у нас предпочитали многое закупать «за бугром».

Нынче же ситуация такова, что нет денег не только на инвестиции в собственное производство, но и на приобретение в необходимых объемах импортных машин. Стареет локомотивный и вагонный парки, не намного лучше ситуация и с путейской техникой. Теперь уже вопрос ставится так, чтобы на базе действующих предприятий машиностроения организовать выпуск продукции, способной заменить импортную.

К счастью, не перевелись еще у нас современные Кулибины и Левши в железнодорожном деле. Созданная в 1991 году при вагонном депо Моск-ва-3-Ярославская Инновационно-внедренческая фирма, которой руководит Эдуард Петрович Дергачев, с самого начала поставила перед собой две задачи. Во-первых, организовать производство узлов и деталей для пассажирских вагонов, взамен поставлявшихся из Германии. И во-вторых, за счет создания принципиально новых конструкций отдельных узлов повысить их надежность, технологичность и долговечность.

Необходимость в реализации первой задачи возникла после того, как Дергачев и его коллеги забраковали около двухсот вагонов, полученных по импорту для обновления поезда «Россия». Во всех системах этих вагонов имелись серьезные дефекты, и их пришлось менять в процессе эксплуатации и период рекламации. В результате накопленного опыта, знания требований к подвижному составу Инновационно-внедренческая фирма за прошедший период обеспечила сеть железных дорог России многими деталями и узлами отечественного производства, и соответственно отрасль получила условную экономию валюты около 100 миллионов немецких марок.

Еще больший эффект достигнут благодаря тому, что фирма предложила целую серию деталей и узлов собственной конструкции, срок службы которых в пять-десять раз больше, чем у немецких. Ведь при их создании каждый раз использовано от трех до шести изобретений, запатентованных в России и сертифицированных ВНИИЖТом, Московским и Санкт-Петербургским университетами путей сообщения и межрегиональным научным фондом «Промышленная собственность». А главное — все эти узлы и детали позволяют повысить безопасность движения пассажирских поездов.

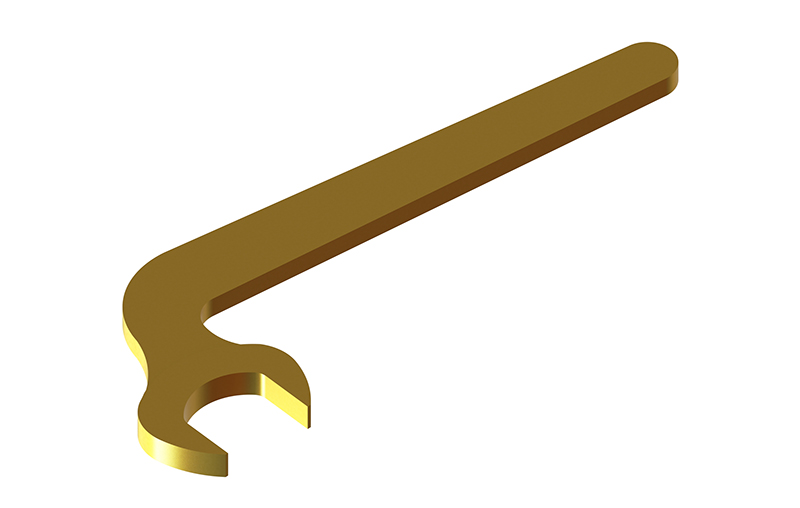

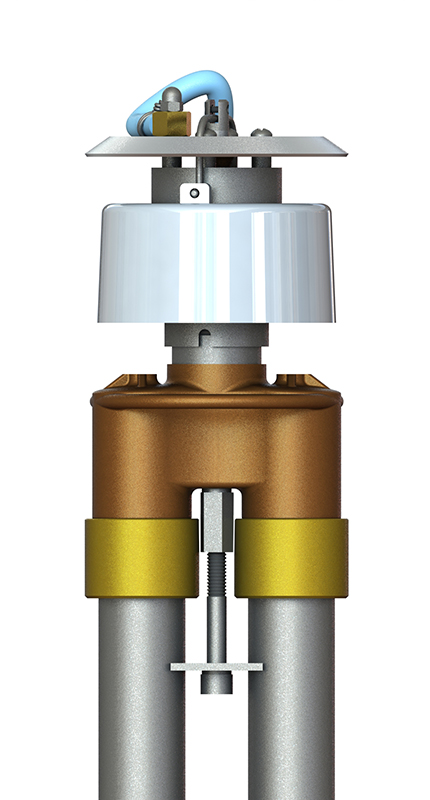

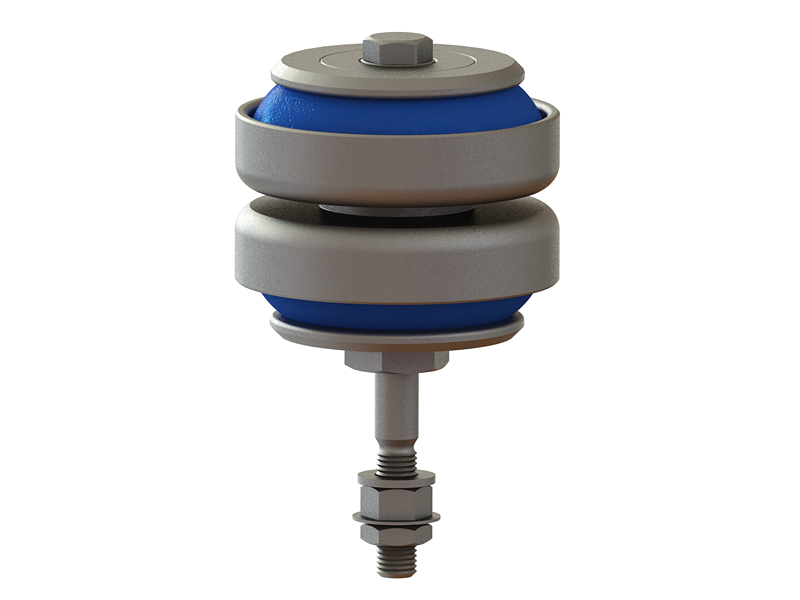

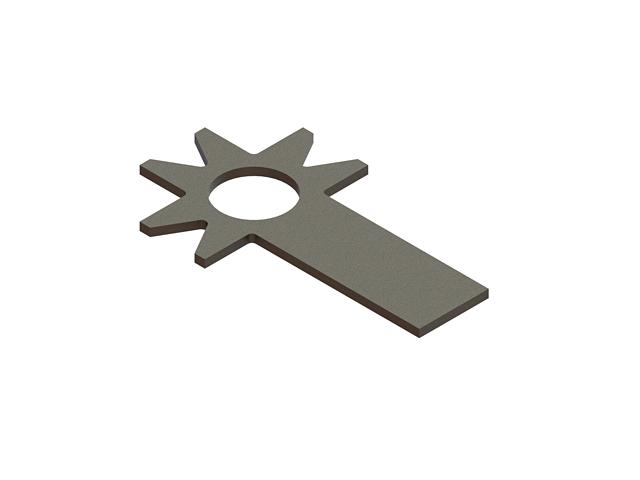

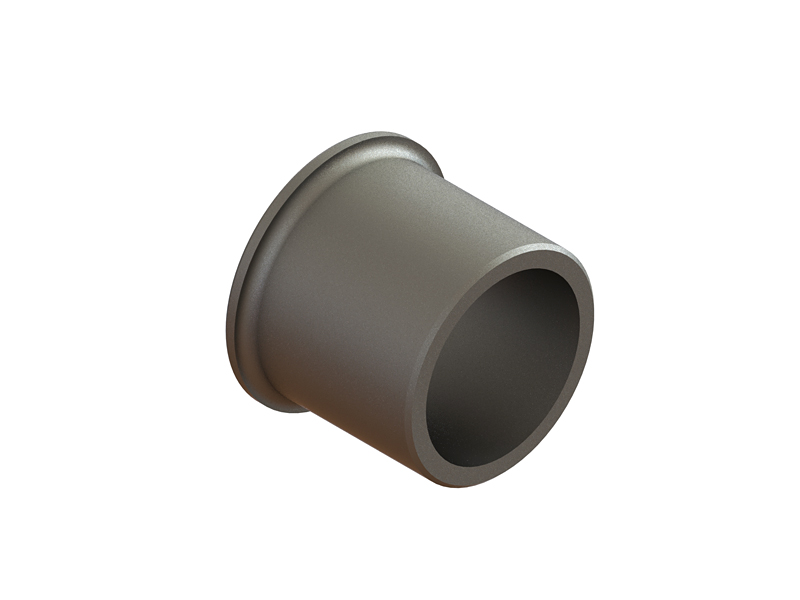

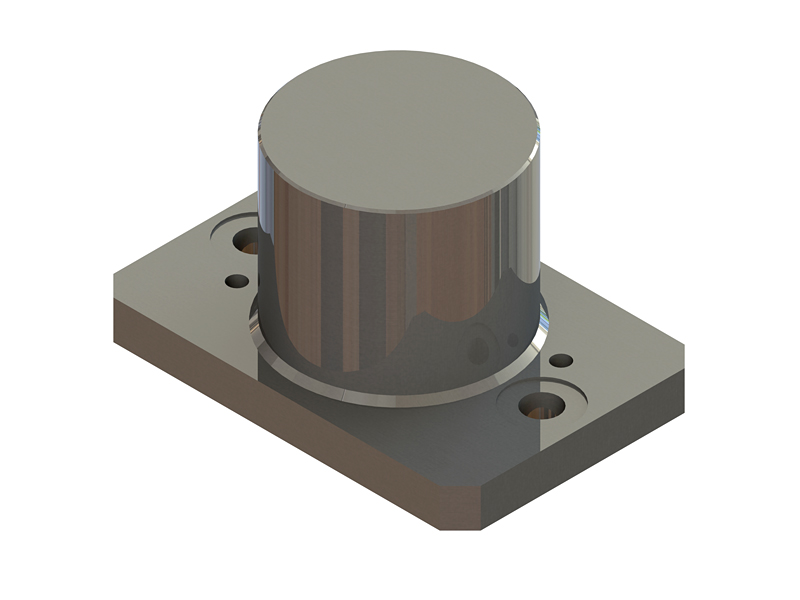

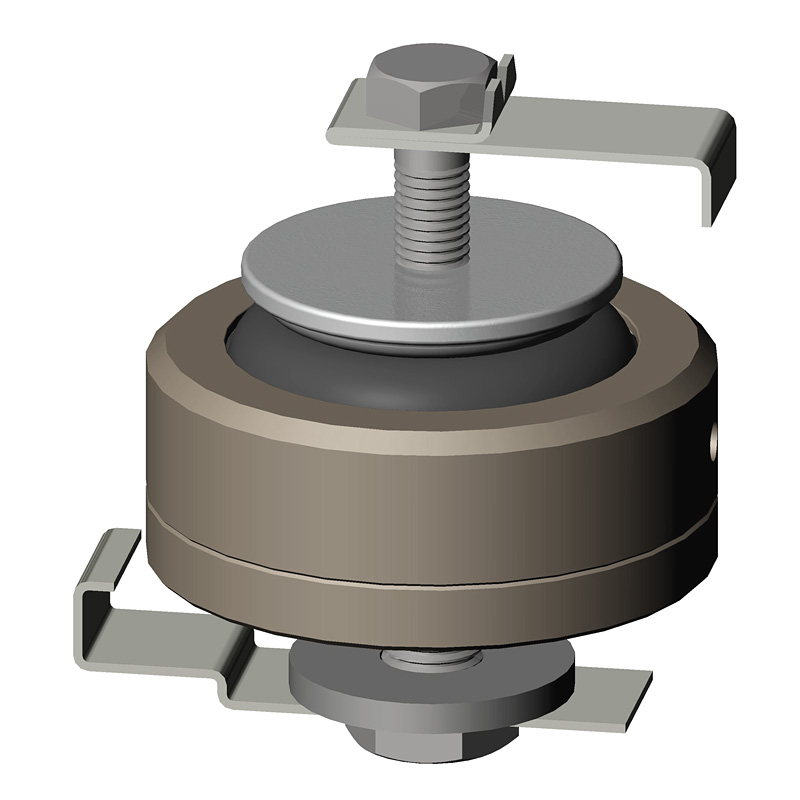

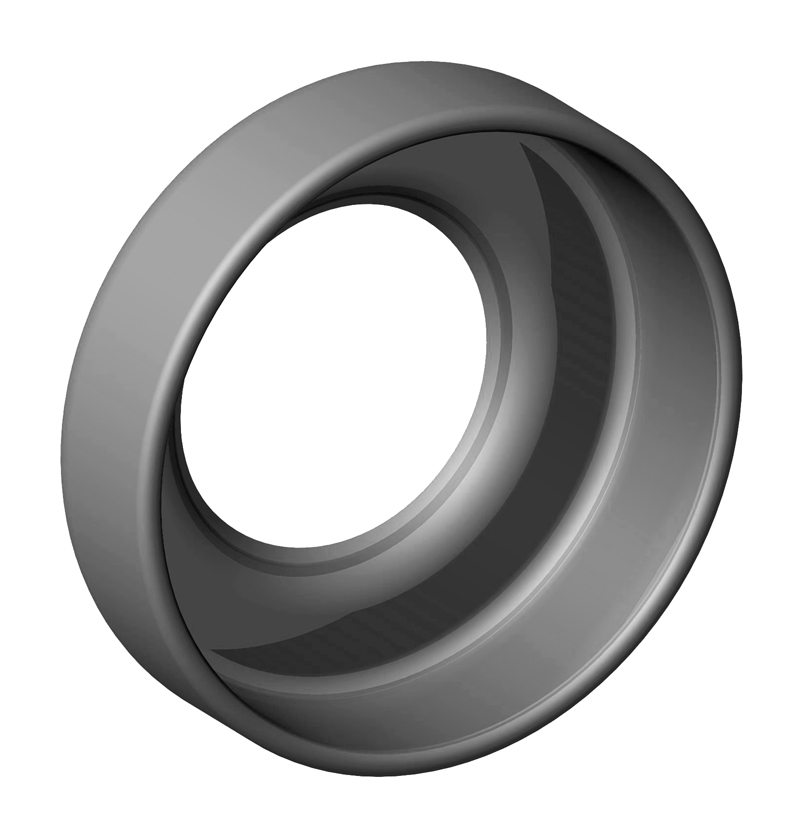

Вагонники Московской, Северо-Кавказской, Приволжской, Восточно-Сибирской и большинства других дорог успели по достоинству оценить, например, опоры редуктора. Их начали устанавливать еще в 1991 году. При гарантийном сроке службы четыре года они до сих пор работают без замены, тогда как немецкие, имея гарантию два года, не выдерживают часто и 5 — 6 месяцев эксплуатации.

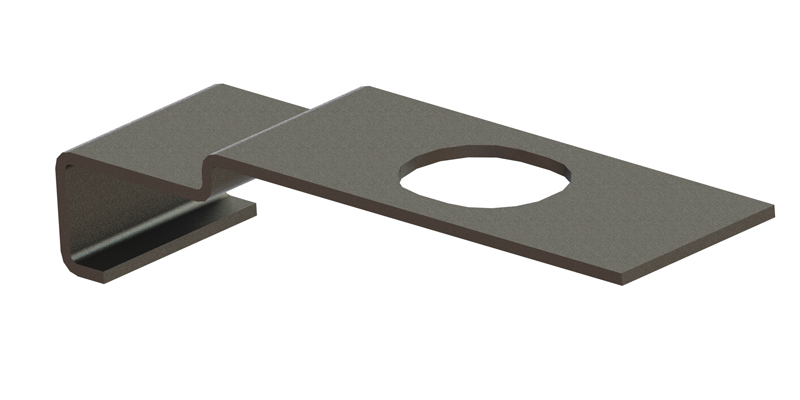

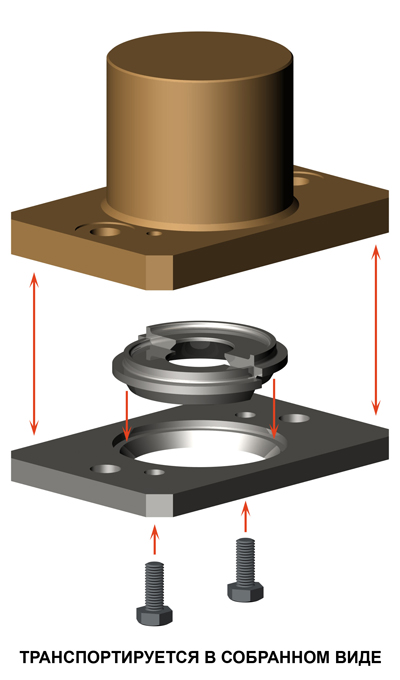

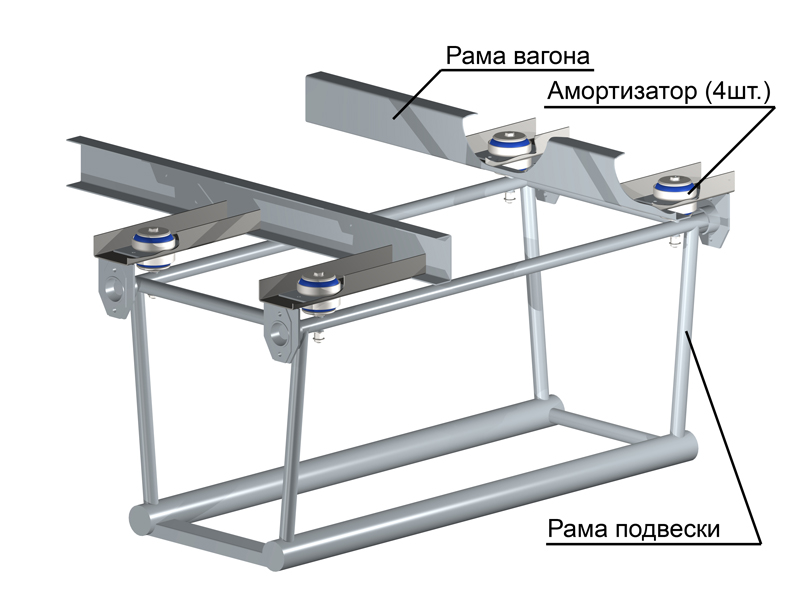

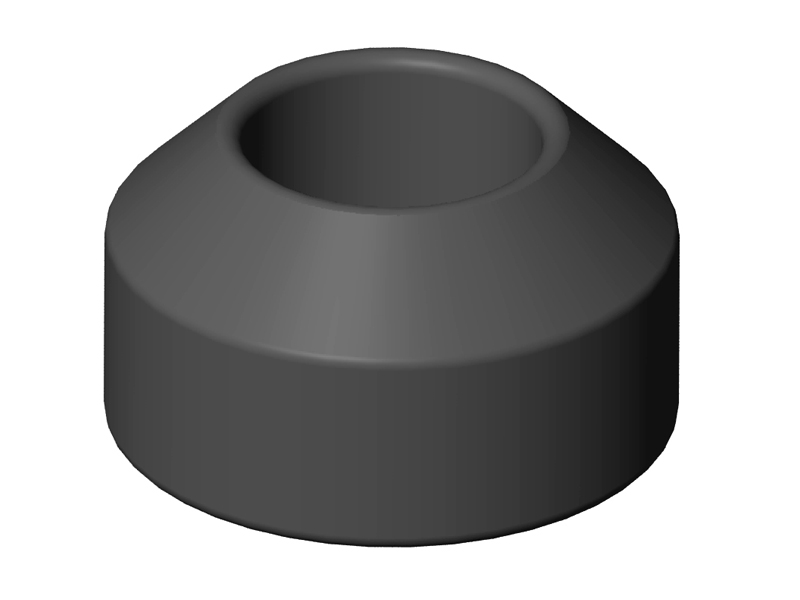

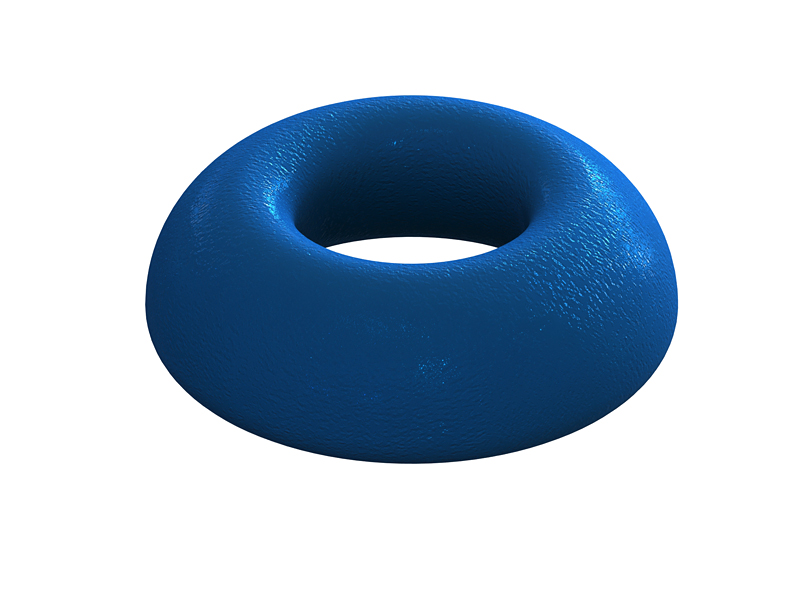

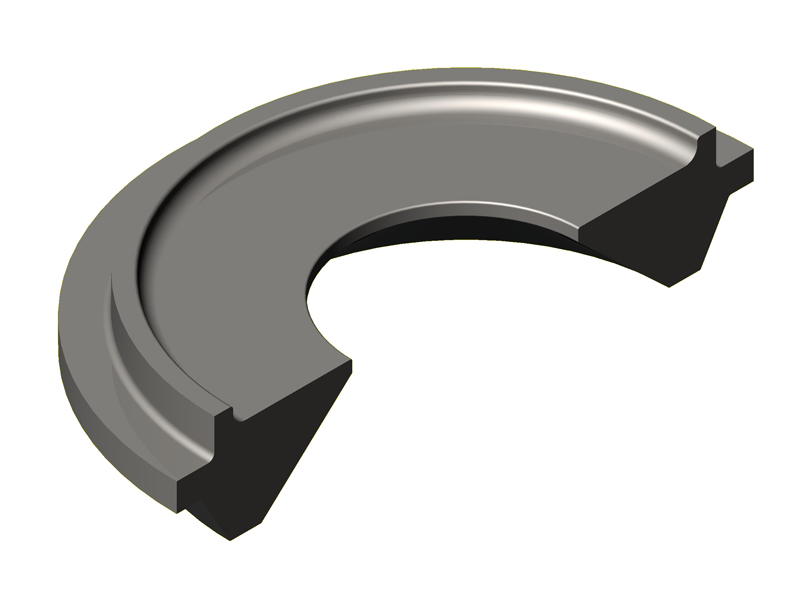

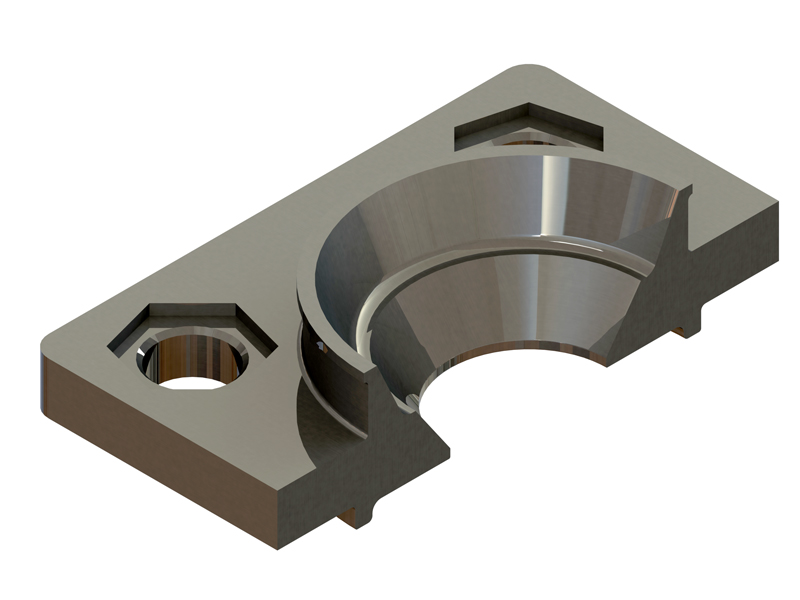

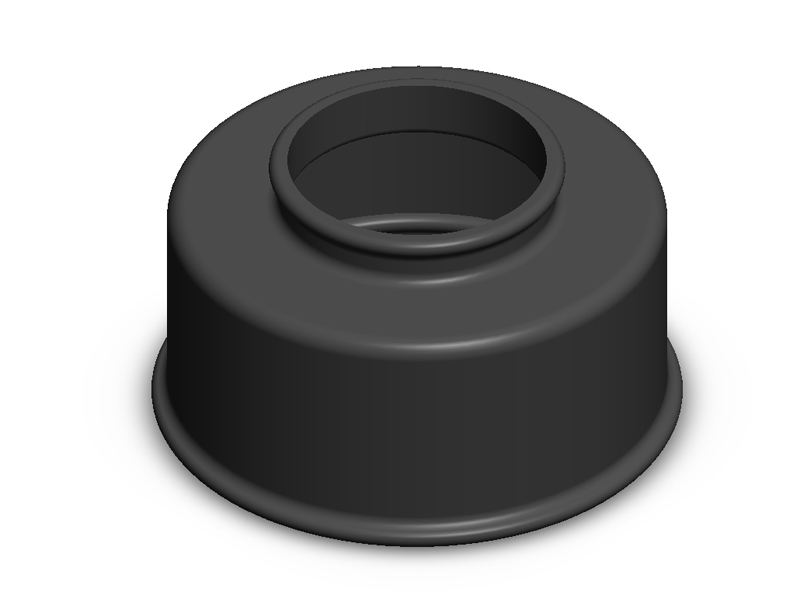

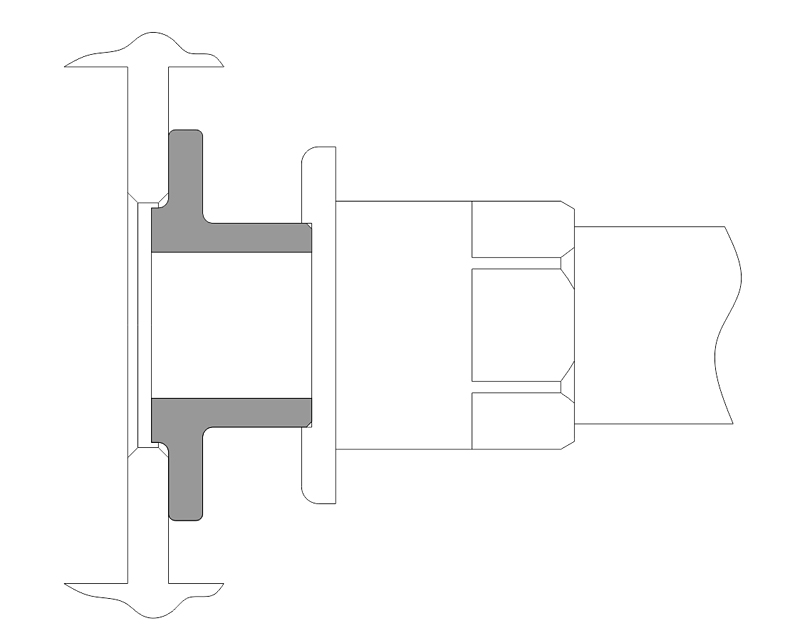

Дело в том, что в этой опоре впервые применены оригинальные решения по платформе и резиновые амортизаторы специальной формы. В основном благодаря этому опора работает надежно и обеспечивает безопасность движения. Четыре универсальных амортизатора подвески генератора, созданные фирмой, заменили восемь немецких трех типов. Исследования ВНИИЖТа, где испытывались эти амортизаторы на ударные нагрузки, показали их высокую надежность, срок службы достигает пяти лет. Немецкие же не выдерживают и года, а на замену требуется два часа с отцепкой вагона.

Любопытно, что если бы не было опор дергачевской фирмы, то с 1991 по 1996 год включительно пришлось приобрести более 52 тысяч немецких. Затраты на изготовление 6,5 тысячи отечественных изделий составили 23 миллиарда рублей, а экономия в приведенных ценах превысила 200 миллиардов!

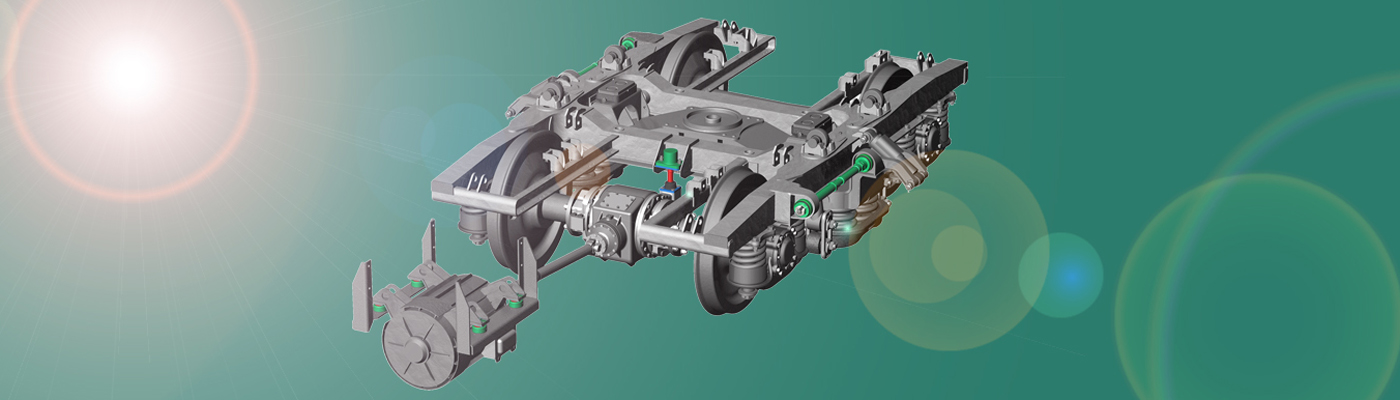

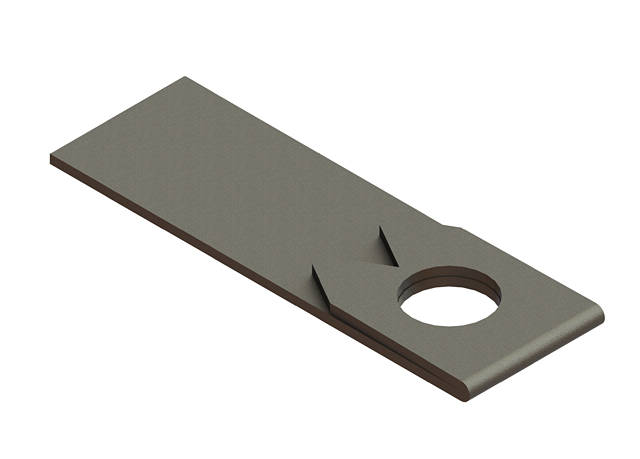

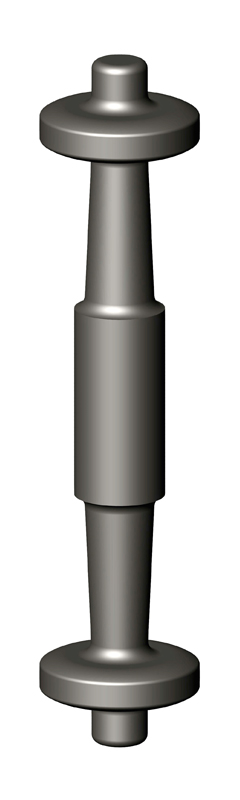

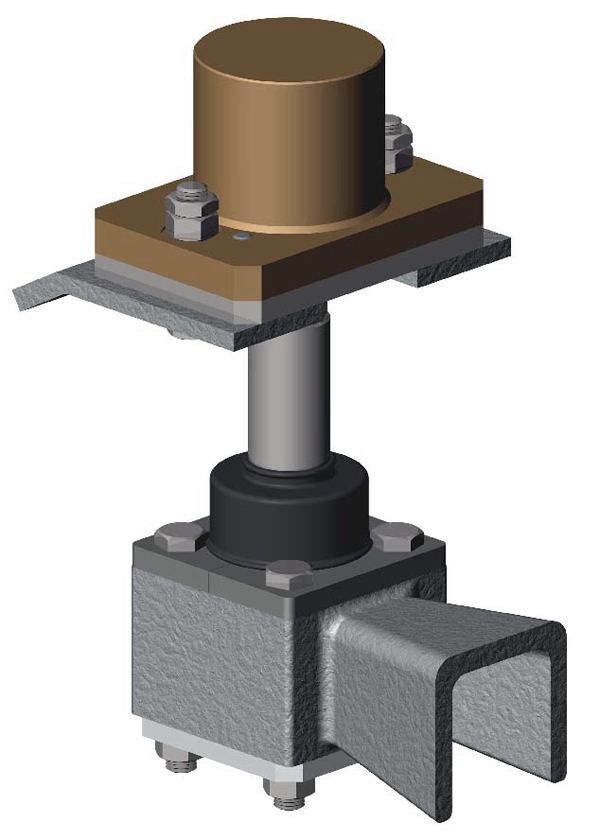

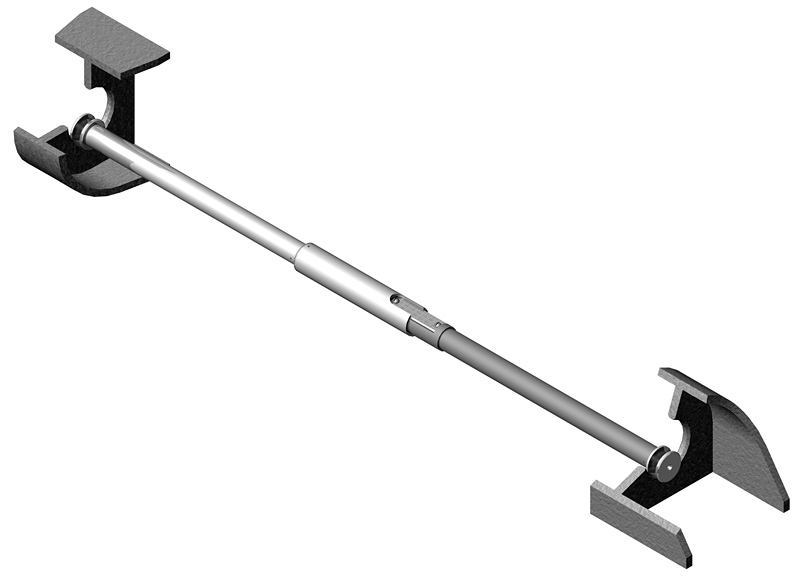

Начиная с прошлого года железные дороги стали получать еще одну новинку фирмы Дергачева — поводки тележек КВЗ ЦНИИ специальной конструкции. При правильной их установке с помощью регулирующего устройства полностью исключается сверхдопустимое смещение надрессорной белки относительно поперечной оси тележки. Это повышает безопасность движения, обеспечивает более плавное вписывание тележек в кривые участки, препятствует их горизонтальной вибрации, улучшает работу подшипникового узла колесных пар и автосцепки. А в целом — достигается более высокий уровень комфорта для пассажиров.

Самое же большое достоинство всех дергачевских новинок — а их уже больше десятка — долговечность! Как говорится, фирма веников не вяжет. Только в нынешнем году железные дороги получили почти 46 тысяч различных узлов и деталей, которые повышают надежность работы ходовых частей и подвески, сцепного оборудования и систем электрообеспечения.

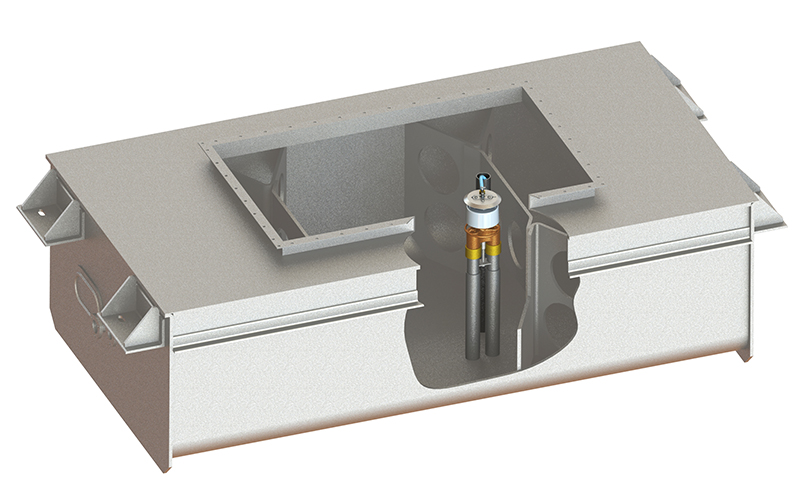

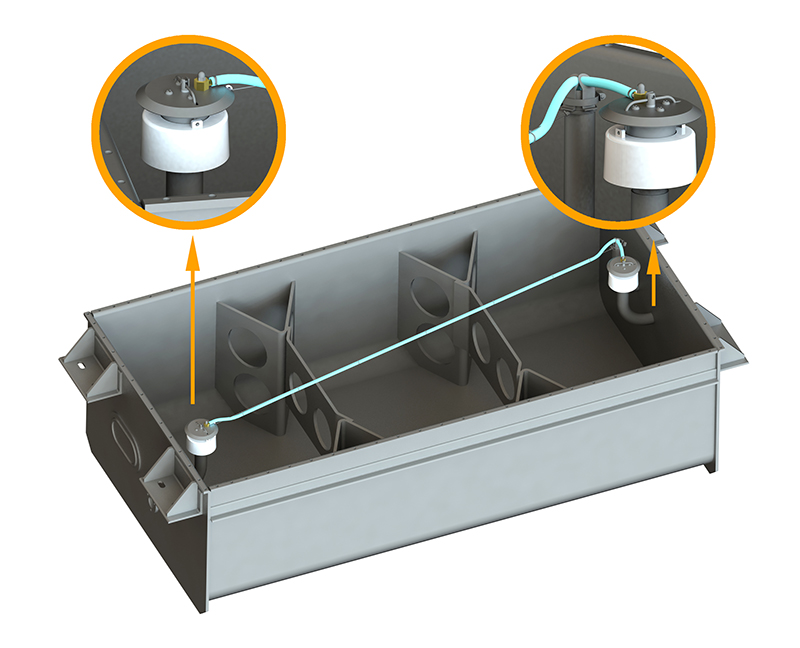

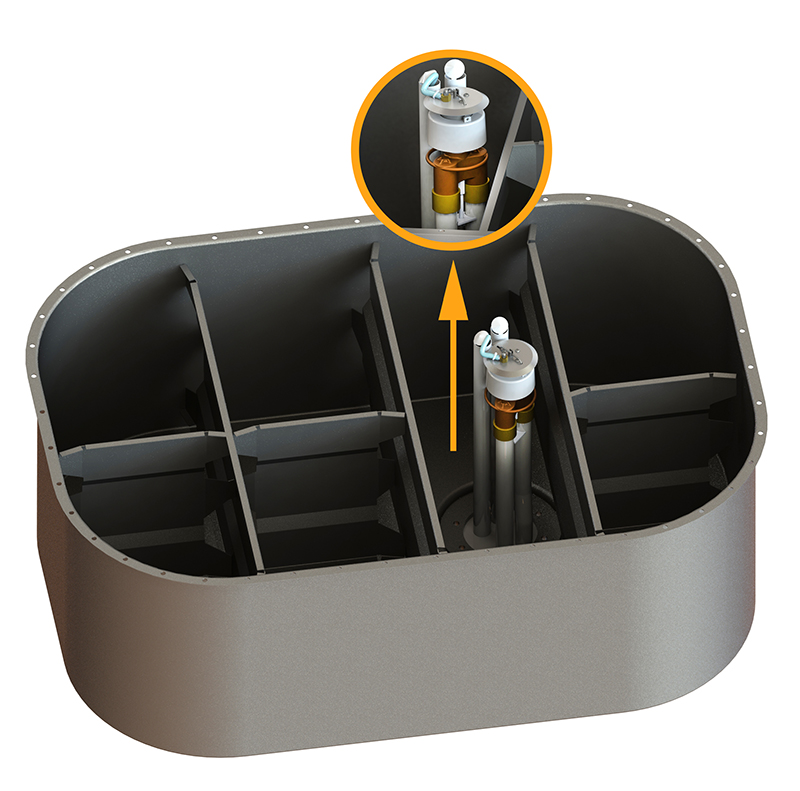

Одной из последних разработок фирмы является установка для очистки воды от нефтепродуктов и сточных загрязнителей, действующая без каких-либо дорогих компонентов и даже без затрат электроэнергии. Такие установки могут использоваться на промывочно-пропарочных станциях, при очистке цистерн от нефтепродуктов, в локомотивных и вагонных депо. То есть везде, где ведется промывка узлов перед ремонтом. Три такие установки уже работают на промышленных предприятиях.

На состоявшейся в начале октября коллегии МПС, где рассматривались, в частности, и вопросы повышения эффективности научно-технической политики отрасли, как раз подчеркивалось, что необходимо сделать крен на использование опыта внедренческих центров, которые существуют на ряде дорог. Определяя важную для отрасли проблему, говорил первый заместитель министра И.Беседин, под нее надо создавать живучие, эффективные структуры.

Именно такой структурой и является Инновационно-внедренческая фирма Дергачева. Сейчас в ней трудится около 60 человек. Это по нормативам малого предприятия. Из них более 50 — рабочие и специалисты высокой квалификации. Мозговым центром являются руководство фирмы и конструкторы, большинство из которых имеют специальное транспортное образование, хорошо знающие, в частности, системы эксплуатации и особенности ремонта пассажирских вагонов.

Этот мозговой центр во главе с Э.Дергачевым сам выявляет узкие места в конструкции. Затем набрасывается макет — каким именно должен быть тот или иной узел. На основании технического проекта по эскизам и рабочим чертежам создается опытный образец, в основу которого закладывается равнопрочная конструкция. Здесь же его испытывают по полной программе, изготавливают (но сначала приходится позаботиться о создании технологической оснастки) и в соответствии с заявками железных дорог и МПС поставляют в вагонные депо.

Кстати, для участия в разработках на договорных условиях привлекаются ученые ВНИИЖТа, Московского и Санкт-Петербургского университетов путей сообщения, научно-исследовательской лаборатории при Тверском вагоностроительном заводе, а также специалисты дорог и МПС. В процессе разработки новинок доктор технических наук профессор В.Хусидов из Московского университета сразу моделирует на компьютере все параметры и характеристики будущего изделия. Активно сотрудничает с фирмой и межрегиональный научный фонд «Промышленная собственность», который возглавляет доктор экономических наук профессор Ю.Конов. Ими отработана система лицензионной работы на транспорте.

И все-таки главной движущей силой всех новаций является президент фирмы, известный работникам отрасли изобретатель Э.Дергачев, который имеет более пятисот рационализаторских предложений и восьмидесяти авторских свидетельств на изобретения. Из них в соответствии с новым законодательством им защищено 25 патентов. Этот человек не успокоится, если видит неэффективность конструкции. У него душа болит, пока не отыщется лучший вариант. И самое ценное, что в нем сочетается новатор и умелый специалист по управлению и организации производства. ‘Именно благодаря этому он сумел создать такую фирму и сам непосредственно участвует в разработке новой техники и технологии ремонта и обслуживания вагонов.

Например, упомянутый уже нами универсальный амортизатор и другие изделия фирмы заменяются прямо в составе поезда (на путях отстоя), без отцепки вагона. Не потому ли заявки на них поступают со всех дорог сети?

Важнейший вопрос — о сроках замены узлов и деталей на более надежные. Ранее так называемая модернизация вагонов, как правило, проводилась в течение 30 — 40 лет при сроке их службы 20 — 25 лет. Фирма стремится осуществлять «модернизацию» за три-четыре года и в такие сроки готова поставлять дорогам необходимые изделия для замены на всех вагонах пассажирского парка.

Об эффективности работы фирмы говорят и планы коллектива на будущий год, в которых 12 новых тем. По каждому конкретному изделию уже просчитаны затраты на изготовление и установку. Всего за время существования фирмы затраты составили чуть больше 10 миллиардов рублей, а экономический эффект, по расчетам ВНИИЖТа, превысил 220 миллиардов. То есть на рубль затрат — более 20 рублей экономии!

Николай ДАВЫДОВ.

экономический

обозреватель «Гудка».

МОСКВА.